I segni di flusso, noti anche come linee di flusso o linee di saldatura, sono difetti comuni che possono verificarsi parti stampate in plastica. Appaiono come linee o striature visibili sulla superficie del pezzo stampato e possono influenzarne negativamente l'estetica e le proprietà meccaniche. Diversi fattori contribuiscono alla formazione delle tracce di flusso stampi in plastica:

Progettazione dello stampo: Il design dello stampo gioca un ruolo fondamentale nel prevenire i segni di flusso. Il posizionamento insufficiente o improprio del punto di accesso può causare la convergenza dei fronti del flusso, con conseguenti segni di flusso. Le dimensioni e la forma del cancello devono essere ottimizzate per garantire un riempimento regolare e uniforme della cavità dello stampo.

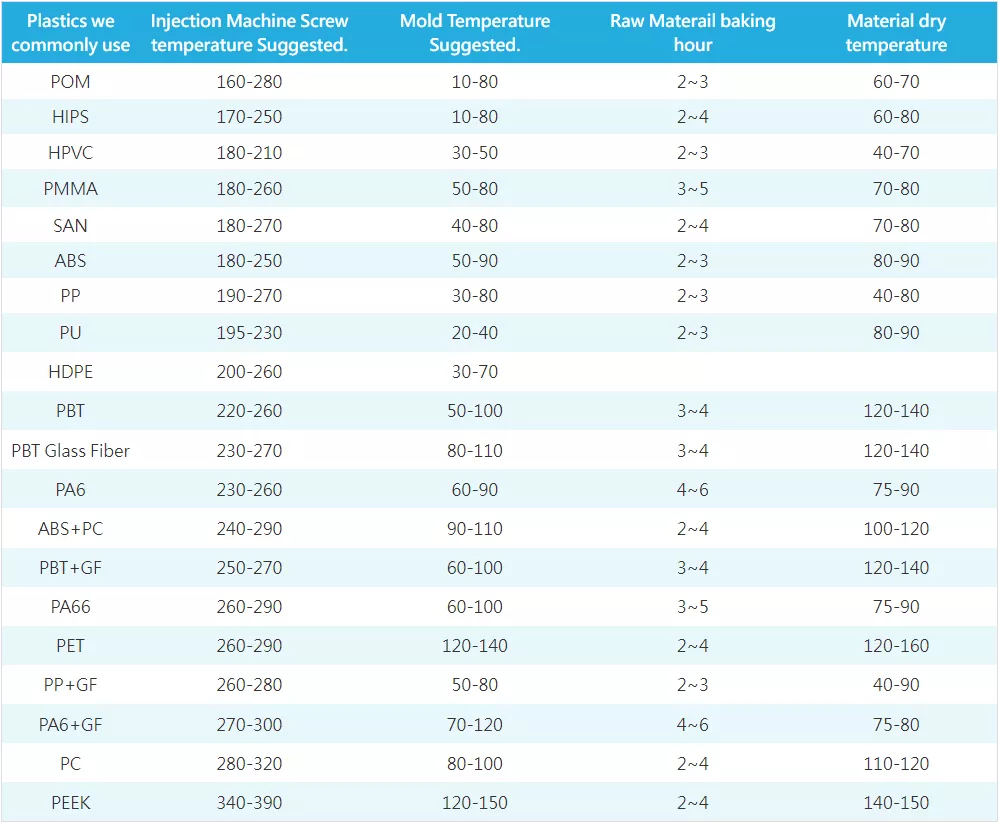

Selezione del materiale: La scelta del materiale plastico influisce sul comportamento del flusso durante lo stampaggio. I materiali con elevata viscosità del fuso sono più soggetti a segni di flusso poiché hanno difficoltà a fluire agevolmente nella cavità dello stampo.

Temperatura di fusione: Una temperatura di fusione non corretta può provocare un flusso incoerente, con conseguenti segni di flusso. La temperatura deve essere impostata in base alle linee guida per la lavorazione del materiale per garantire un flusso e un impaccamento adeguati.

Velocità e pressione di iniezione: Una velocità e una pressione di iniezione errate possono causare bruschi cambiamenti nel modello del flusso, con conseguenti segni di flusso. È essenziale ottimizzare questi parametri per ottenere un flusso uniforme e controllato.

Spessore del muro: Le variazioni nello spessore della parete nella parte possono causare segni di flusso. Bruschi cambiamenti di spessore causano differenze nel flusso del materiale e nelle velocità di raffreddamento, portando a linee visibili.

Temperatura dello stampo: Una temperatura non corretta dello stampo può influenzare la velocità di raffreddamento della plastica e causare segni di flusso. Mantenere una temperatura dello stampo uniforme e adeguata è fondamentale per ottenere una qualità costante delle parti.

Geometria della parte: Geometrie di parti complesse con sezioni sottili o caratteristiche complesse possono creare difficoltà nel raggiungimento di un flusso regolare e possono provocare segni di flusso.

Velocità di raffreddamento: Raffreddamento rapido del materiale plastico possono contribuire ai segni di flusso. Per ridurre al minimo questo effetto sono necessari canali di raffreddamento adeguati nello stampo e velocità di raffreddamento controllate.

Transizioni della velocità di iniezione: Cambiamenti improvvisi nella velocità di iniezione, come le transizioni da veloce a lento, possono causare segni di flusso nel punto di transizione. Si preferiscono transizioni graduali per minimizzare l’impatto.

Sfiato dello stampo: Uno sfiato inadeguato dello stampo può intrappolare aria o gas, causando un riempimento incompleto e segni di flusso sulla superficie del pezzo.

Per evitare segni di flusso, è fondamentale considerare attentamente tutti questi fattori durante il processo di progettazione e stampaggio. Il software di simulazione del flusso dello stampo può essere utilizzato anche per prevedere potenziali segni di flusso e ottimizzarli progettazione e lavorazione degli stampi parametri di conseguenza. Anche la manutenzione e l'ispezione regolari dello stampo possono aiutare a identificare i problemi che potrebbero causare segni di flusso e risolverli tempestivamente.