La pressione di iniezione gioca un ruolo significativo nel processo di stampaggio ad iniezione plastica, influenzando la qualità, la consistenza e le caratteristiche del prodotto finale. Di seguito sono riportati alcuni punti su come la pressione di iniezione influenza il prodotto

Materiali Tasso di riempimento e flusso: Una pressione di iniezione più elevata consente alla plastica fusa di fluire più rapidamente e in modo uniforme nelle cavità dello stampo. Ciò può comportare un migliore riempimento di elementi complessi o con pareti sottili, riducendo la probabilità di riempimento incompleto o di intrappolamento d'aria. Nel test dello stampo, normalmente utilizzeremo una pressione di iniezione inferiore per vedere come la plastica riempie le cavità, i segni di flusso ci diranno quale posizione del corridore più velocemente e le posizioni della linea di saldatura, quindi aumenteremo la pressione passo dopo passo fino ad ottenere il prodotti finali a riempimento completo. Inoltre, il team di ingegneri e il team di controllo qualità potrebbero ispezionare/misurare i campioni e analizzare i rapporti e i campioni per risolvere i problemi relativi ai test sui campioni.

Densità e resistenza della parte: Una pressione di iniezione più elevata compatta il materiale plastico in modo più efficace, portando a una maggiore densità della parte e potenzialmente a una maggiore resistenza della parte. Ciò è particolarmente importante per le parti che richiedono integrità strutturale. Alcuni prodotti hanno requisiti di peso, significa che non possono aumentare troppo la pressione, normalmente questi prodotti hanno requisiti elevati, quindi non è più una pressione di iniezione più elevata che migliorerà, l'idoneità è molto importante e potrebbe anche evitare che compaiano altri problemi.

Prodotto Finitura superficiale: La pressione di iniezione influisce sul contatto del materiale con le superfici dello stampo. Una pressione più elevata può portare a una migliore replica dei dettagli dello stampo, con conseguente finitura superficiale più liscia e accurata del prodotto finale. E la pressione di iniezione influenzerà i segni di flusso, i segni di affondamento, regolare la pressione è un modo per migliorare i segni.

Prodotto Precisione dimensionale: Un adeguato controllo della pressione di iniezione può aiutare a ottenere una migliore precisione dimensionale, riducendo al minimo le variazioni nelle dimensioni della parte. Questo è fondamentale per le parti che devono adattarsi o interagire con altri componenti. Aumentare la pressione di iniezione può aumentare le dimensioni del prodotto finale; questo è un metodo comune per regolare le dimensioni in modo che corrispondano ai requisiti di tolleranza. Se questo metodo non è possibile, è necessario prendere in considerazione altri metodi, come la modifica dello stampo, la modifica del design, ecc. Quindi, testare la migliore pressione di iniezione e quindi registrare i dati per la produzione futura.

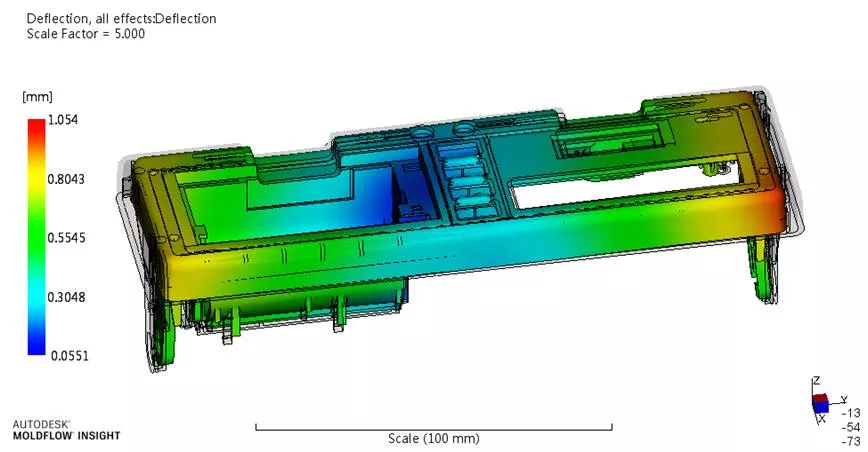

Deformazione e restringimento: Una pressione di iniezione eccessiva, tuttavia, può portare a un aumento dello stress interno nella parte, che potrebbe causare deformazioni o imprecisioni dimensionali quando la parte si raffredda e si solidifica. Bilanciare la pressione con il tempo di raffreddamento è importante per mitigare questi problemi.

Selezione del materiale: Materiali diversi hanno caratteristiche di viscosità e flusso diverse. La regolazione della pressione di iniezione consente di ottimizzare il processo di stampaggio per diversi materiali, garantendo flusso, raffreddamento e qualità delle parti adeguati.

Tempo di ciclo: Una pressione di iniezione più elevata può portare a tempi di riempimento più rapidi, che potrebbero potenzialmente ridurre il tempo di ciclo complessivo per ciascuna parte. Tuttavia, questo deve essere bilanciato con altri fattori come il tempo di raffreddamento per evitare problemi di qualità.

Consumo di energia: Il funzionamento a pressioni di iniezione più elevate richiede generalmente più energia a causa della maggiore richiesta di potenza idraulica. Trovare il giusto equilibrio tra pressione, tempo di ciclo e consumo energetico è essenziale per una produzione economicamente vantaggiosa.

StrumentoING riparazione e Manutenzione: Il funzionamento costante a pressioni di iniezione molto elevate può accelerare l'usura del sistema stampo da iniezione e relativi macchinari. Ciò potrebbe aumentare la frequenza della manutenzione e potenzialmente portare ad un aumento dei tempi di fermo della produzione. Pertanto, l'alta pressione comporta anche rischi per l'attrezzatura/la produzione.

Gates: Ciascun materiale e ogni progetto di parte dispone di un punto di iniezione. La dimensione e il tipo del punto di iniezione influiranno sulla pressione di iniezione e influenzeranno anche la qualità e il tempo di ciclo dei prodotti finali.

La pressione di iniezione influenza in modo significativo la qualità del prodotto, il comportamento dei materiali e l'efficienza complessiva del processo di stampaggio a iniezione. I produttori devono regolare e monitorare attentamente la pressione di iniezione in base ai requisiti specifici della parte, al materiale scelto e ai risultati di produzione desiderati.