Nel dinamico mondo della produzione moderna, la lavorazione CNC rappresenta una pietra angolare, plasmando il futuro del modo in cui i prodotti vengono progettati e realizzati. Questo sofisticato processo, che utilizza macchine a controllo numerico computerizzato (CNC), è fondamentale per creare parti con precisione ed efficienza. Ma cosa distingue i pezzi lavorati più pregiati? La risposta sta nella comprensione delle tolleranze di lavorazione e dei fattori chiave della finitura superficiale che determinano la qualità e la funzionalità finali di una parte.

Le tolleranze, siano esse bilaterali, unilaterali, limite o standard, definiscono i limiti consentiti di variazione nelle dimensioni di una parte. Ciò è fondamentale per garantire che ogni parte lavorata a CNC si adatti perfettamente al ruolo designato. D'altro canto, la finitura superficiale, che determina la struttura della superficie del pezzo, può influenzare in modo significativo le prestazioni e la durata di un componente.

Questo post del blog esplorerà le complesse linee guida delle tolleranze di lavorazione CNC, dalla tolleranza generale alle tolleranze più strette espresse in mm. E approfondisci le sfumature per ottenere la finitura superficiale perfetta. Aspettatevi di ottenere informazioni su come le tolleranze bilaterali e unilaterali, insieme a termini specifici come servizio di lavorazione e parti lavorate a CNC, svolgono un ruolo vitale nella Servizi di lavorazione CNC. Alla fine, avrai una comprensione completa di come la tolleranza può influire sul successo del tuo progetto, avviandoti sulla strada verso l'eccellenza produttiva.

Comprensione delle tolleranze di lavorazione CNC

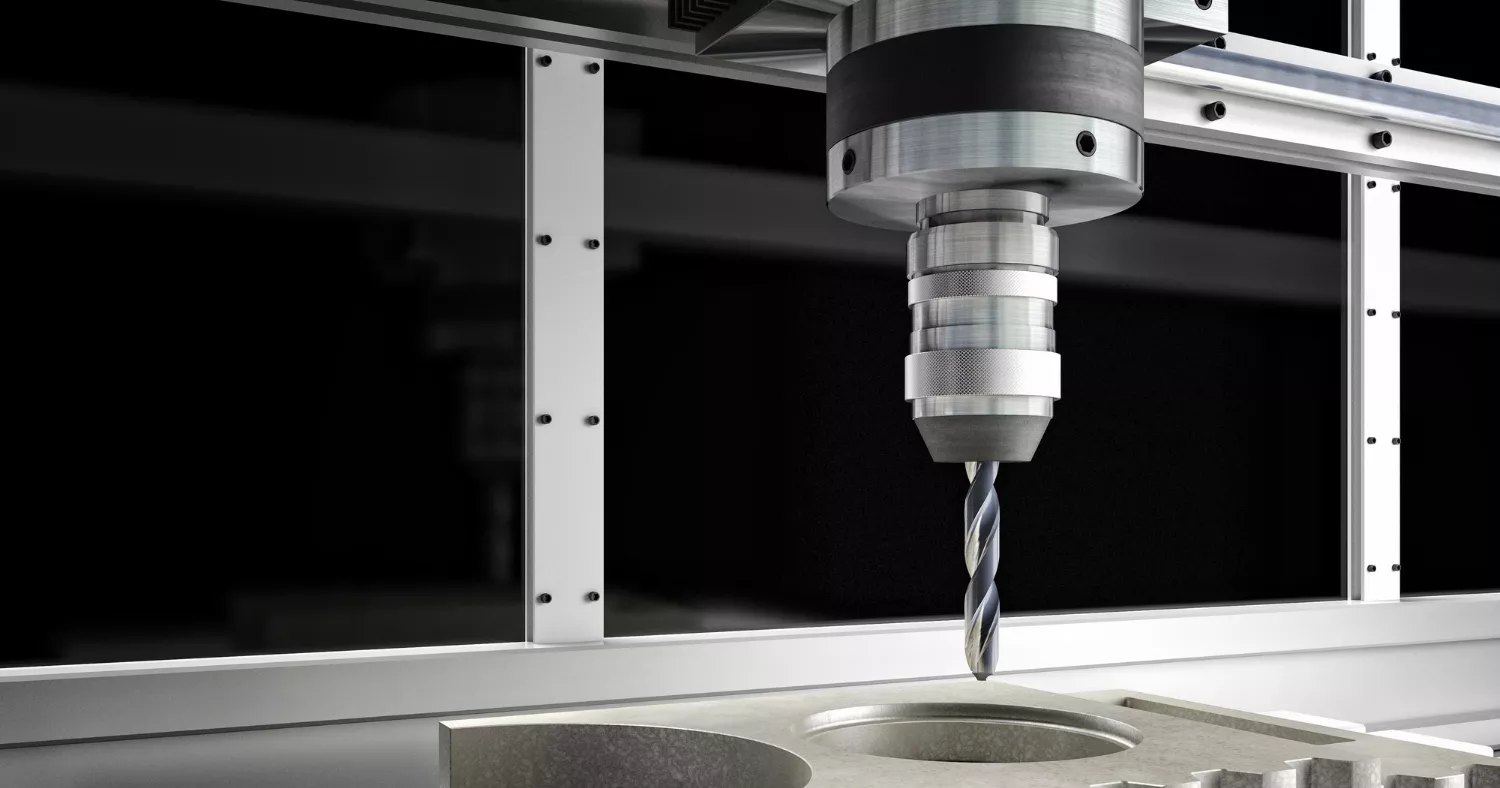

Esplorare l'intricato mondo delle tolleranze della lavorazione CNC svela un regno in cui la precisione è fondamentale. Comprenderne le sfumature è fondamentale per chiunque entri nella sfera manifatturiera. Le tolleranze della lavorazione CNC si riferiscono ai limiti consentiti di variazione delle dimensioni di un pezzo prodotto. Si tratta di un concetto fondamentale che garantisce che le parti si incastrino perfettamente negli assiemi.

Questo aspetto del processo di produzione è regolato da termini come tolleranza standard, tolleranza limite e tolleranza bilaterale, che svolgono tutti un ruolo fondamentale nel raggiungimento della qualità e della funzionalità desiderate dei componenti. L'importanza delle tolleranze nella lavorazione CNC non può essere sopravvalutata. Influenzano direttamente l'integrità e le prestazioni del prodotto finale, rendendo necessaria l'adesione agli standard internazionali. E l'applicazione meticolosa dei principi di dimensionamento geometrico e di tolleranza.

Diversi fattori contribuiscono a determinare le tolleranze nella lavorazione CNC, comprese le capacità della macchina. Le proprietà del materiale su cui si lavora e la complessità del progetto. Le officine meccaniche affrontano costantemente sfide per soddisfare le tolleranze di lavorazione standard o ottenere tolleranze di lavorazione ristrette, che richiedono una profonda comprensione dei tipi di tolleranze e delle bande di tolleranza.

L'interazione tra fresatura CNC, le tolleranze desiderate per il CNC e la tolleranza per la lavorazione CNC richiedono un equilibrio armonioso, garantendo che le parti non solo soddisfino ma superino le tolleranze stabilite dagli standard internazionali. Questo delicato equilibrio sottolinea l’importanza della precisione nella produzione, dove ogni micron conta. Rendere le linee guida delle tolleranze di lavorazione CNC e della finitura un quadro critico per raggiungere l'eccellenza nella produzione.

Tipi di tolleranze di lavorazione CNC

Nell'intricato mondo della lavorazione CNC, comprendere le linee guida relative alle tolleranze di lavorazione e alla finitura è fondamentale. Le tolleranze, spesso gli eroi non celebrati della lavorazione meccanica di precisione, garantiscono che le parti si adattino perfettamente e funzionino come previsto. Costituiscono la spina dorsale delle tolleranze standardizzate sui pezzi lavorati, guidando le officine meccaniche CNC nella loro ricerca della perfezione. Analizziamo le varie tolleranze che sono fondamentali in questo processo.

- Tolleranze dimensionalifare riferimento alle variazioni accettabili nelle dimensioni di una parte. Ciò include le tolleranze di base, che definiscono i limiti generali; dimensione reale, che indica la misura precisa prevista; e limiti, che specificano le dimensioni massime e minime consentite. Queste tolleranze aiutano le officine CNC a raggiungere tolleranze strette, garantendo che le parti soddisfino le loro esatte specifiche.

- Tolleranze geometricheapportare un ulteriore livello di precisione, concentrandosi sulla forma e sull'orientamento delle parti. Concetti come planarità, parallelismo e concentricità assicurano che ogni superficie sia perfettamente allineata e bilanciata. Queste tolleranze sono essenziali per le parti che devono combaciare con precisione, evidenziando l'importanza di determinare tolleranze che tengano conto delle deviazioni geometriche.

- Tolleranze sulla finitura superficialeriguardano l'aspetto e la sensazione delle superfici delle parti. Si riferiscono all'estetica e alla funzionalità, influenzando il modo in cui una parte interagisce con il suo ambiente e le altre parti. Raggiungere la giusta finitura superficiale è una testimonianza dell'abilità di un'officina meccanica CNC, poiché richiede una profonda conoscenza dei materiali e dei processi di lavorazione.

Calcolo e specifica delle tolleranze

Il calcolo e la specifica delle tolleranze è un passo fondamentale per garantire il successo dei progetti di lavorazione CNC. Implica un delicato equilibrio tra requisiti di progettazione e capacità di produzione. Per garantire che le parti si adattino perfettamente senza costi inutili. La chiave per padroneggiare le tolleranze CNC è comprendere e applicare le nozioni di base con giudizio.

Linee guida per il calcolo delle tolleranze di lavorazione:

- Dimensione di base:Questa è la dimensione teorica utilizzata come punto di riferimento da cui derivano tutte le tolleranze.

- limiti:Le dimensioni massime e minime consentite per la parte lavorata. Questi definiscono l'intervallo di tolleranza.

- Deviazione:La differenza accettabile tra la dimensione effettiva prodotta e la dimensione base. Può essere positivo o negativo e definisce la direzione della tolleranza.

Specificare le tolleranze nei piani e nei progetti di lavorazione CNC richiede un approccio globale. Innanzitutto, è essenziale determinare la funzione della parte all'interno dell'assieme per trovare la giusta tolleranza che garantisca l'adattamento senza interventi di ingegneria eccessiva. L'utilizzo di standard di tolleranza di lavorazione, come quelli delineati negli standard internazionali per le tolleranze di lavorazione, aiuta a selezionare le tolleranze di lavorazione tipiche utilizzate nel settore.

L'intervallo di tolleranza e le eventuali tolleranze richieste per caratteristiche specifiche devono essere indicate sul progetto. Le operazioni di lavorazione CNC di precisione spesso richiedono tolleranze più strette, mentre la lavorazione di prototipi e produzione standard potrebbe consentire gamme più ampie. Specificando chiaramente le varie tolleranze, comprese le comuni tolleranze di lavorazione CNC, sul piano o sul progetto, ingegneri e macchinisti possono selezionare i giusti processi di lavorazione CNC per soddisfare i requisiti del progetto.

Ottenimento delle finiture superficiali desiderate

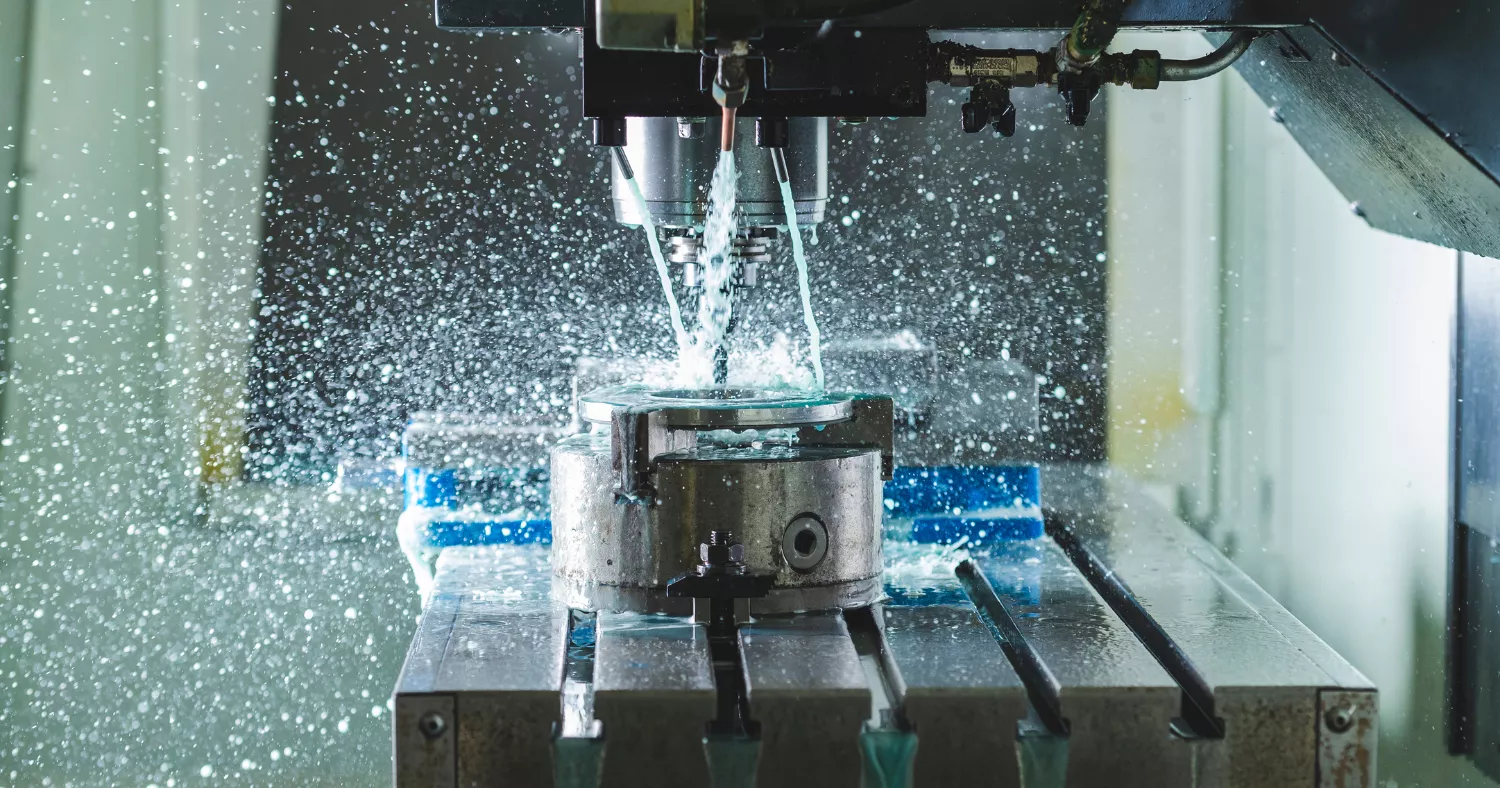

Ottenere le finiture superficiali desiderate nella lavorazione CNC è un'arte raffinata che influisce in modo significativo sulle prestazioni delle parti. La scelta degli utensili, dei parametri di taglio e dei metodi di post-elaborazione gioca un ruolo fondamentale. Gli utensili di precisione possono creare superfici che soddisfano anche le tolleranze CNC più strette, essenziali per componenti ad alto funzionamento.

La regolazione dei parametri di taglio come velocità e avanzamento garantisce l'equilibrio tra efficienza e qualità della superficie. La post-elaborazione, compresa la lucidatura e il rivestimento, perfeziona ulteriormente la finitura, offrendo sia un aspetto estetico che vantaggi funzionali.

Le tolleranze di lavorazione comuni sono spesso dettate dall'applicazione del pezzo, con tolleranze di lavorazione del prototipo e della produzione che variano per adattarsi ai test rapidi o all'uso finale. Per le aziende, le opzioni di lavorazione completamente automatizzate offrono tempi di consegna rapidi, fondamentali per rispettare le scadenze del progetto.

Tuttavia, il raggiungimento di tolleranze strette può richiedere configurazioni specializzate, con un impatto sui costi di lavorazione. Comprendere queste dinamiche è fondamentale per ottimizzare la progettazione delle parti in termini di prestazioni e costi, rendendo le tolleranze di lavorazione un aspetto importante di qualsiasi pianificazione di progetto.

Gestione delle tolleranze e delle finiture nella progettazione

Comprendere le tolleranze e le finiture è fondamentale quando si approfondisce la lavorazione CNC. Le tolleranze sono spesso il fondamento su cui poggiano i progetti di successo, soprattutto negli ambienti CNC ristretti dove la precisione è fondamentale. Le tolleranze di lavorazione comuni come le specifiche di adattamento e finitura sono cruciali per ottenere i risultati desiderati. Considerando questi aspetti nelle prime fasi del processo di progettazione, i progettisti possono facilmente ottimizzare i propri progetti per soddisfare tolleranze ristrette.

Diversi tipi di processi di lavorazione offrono sfide uniche quando si tratta di gestire tolleranze e finiture. Dal CNC alla fresatura, ogni processo richiede un approccio articolato per garantire risultati superiori. Abbracciare il concetto di tolleranze di lavorazione consente variazioni pur mantenendo gli standard di qualità. Affinando le strategie per l'ottimizzazione della progettazione, i progettisti possono navigare nell'intricato panorama della lavorazione CNC con precisione ed efficienza.

Considerazioni pratiche su tolleranze e finitura

La selezione del materiale è fondamentale nel determinare le tolleranze ottenibili e la finitura superficiale nella lavorazione CNC. Materiali diversi hanno proprietà diverse che incidono direttamente sulla precisione e sull'estetica della lavorazione. La scelta del materiale giusto è essenziale per soddisfare le specifiche di progettazione e ottenere i risultati desiderati.

Comprendere il ruolo dei processi di lavorazione in tolleranze strette e finiture di alta qualità è fondamentale. La scelta del processo di lavorazione appropriato può influenzare in modo significativo la precisione e l'attrattiva visiva del prodotto finale. Considera le implicazioni sui costi quando definisci le tolleranze, poiché tolleranze più strette spesso comportano costi di produzione più elevati.

Lavorare a stretto contatto con un esperto di servizi di lavorazione CNC può aiutare a superare le complessità della selezione dei materiali, della definizione delle tolleranze e dei requisiti di finitura superficiale. Esplorando una gamma di tolleranze strette e opzioni di finitura disponibili attraverso la lavorazione automatizzata per tempi di lavorazione rapidi, i progettisti possono facilmente ottimizzare i loro progetti per parti lavorate CNC di precisione.

Controllo di qualità e ispezione

Il controllo di qualità e l'ispezione nella lavorazione CNC garantiscono che il prodotto finale soddisfi gli elevati standard previsti nei settori che richiedono precisione, come quello aerospaziale o dei dispositivi medici. Questo processo critico dipende da metodi meticolosi per misurare e verificare le tolleranze e le finiture superficiali.

- Utilizzando apparecchiature all'avanguardia, tra cui CMM (macchine di misura a coordinate) e profilometri di superficie, per acquisire le minuzie delle parti lavorate.

- Implementazione di opzioni di lavorazione automatizzata per ispezioni rapide e affidabili in linea con programmi di consegna serrati.

- L'adozione della scansione laser per un'analisi completa della superficie garantisce che le tolleranze di adattamento soddisfino le tolleranze incredibilmente strette richieste.

Il controllo qualità è fondamentale nella lavorazione CNC poiché è il fulcro per garantire che i prodotti siano conformi a specifiche rigorose. Attraverso l'utilizzo di vari tipi di tolleranze, da Tornitura CNC e dalla fresatura alla lavorazione con tolleranze strette, il controllo qualità mantiene l'equilibrio tra la variazione consentita e la necessità di precisione.

Questo rispetto delle tolleranze di lavorazione è importante non solo per l'adattamento e il funzionamento dei componenti, ma anche per garantire che ogni parte possa resistere alle esigenze della sua applicazione, segnando la differenza tra successo e fallimento nelle applicazioni critiche.

Conclusione

L'importanza delle tolleranze di lavorazione e delle finiture superficiali nella lavorazione CNC non può essere sopravvalutata. La lavorazione con tolleranze strette è fondamentale per garantire che i componenti si adattino perfettamente insieme, mentre diversi tipi di tolleranze nel CNC, come quelle geometriche e dimensionali, consentono variazioni senza compromettere la funzionalità.

Il raggiungimento di tolleranze incredibilmente strette richiede precisione ed esperienza nei processi di tornitura e fresatura CNC. Guardando al futuro, la tendenza si sta spostando verso opzioni di lavorazione automatizzate per tempi di consegna rapidi pur mantenendo elevati livelli di qualità.

Questo spostamento verso metodi di produzione più efficienti evidenzia la crescente enfasi sul raggiungimento di risultati ottimali in meno tempo. Con i progressi della tecnologia e del software, la gestione delle tolleranze di lavorazione e delle finiture continuerà ad evolversi, offrendo ai produttori nuove opportunità per migliorare i propri processi e fornire prodotti eccezionali ai propri clienti.