Les marques d'écoulement, également appelées lignes d'écoulement ou lignes de soudure, sont des défauts courants pouvant survenir dans pièces moulées en plastique. Ils apparaissent sous forme de lignes ou de stries visibles à la surface de la pièce moulée et peuvent avoir un impact négatif sur son esthétique et ses propriétés mécaniques. Plusieurs facteurs contribuent à la formation de marques d'écoulement dans moules en plastique:

Conception de moule : La conception du moule joue un rôle essentiel dans la prévention des traces d'écoulement. Un placement insuffisant ou inapproprié des portes peut provoquer des fronts d’écoulement convergents, conduisant à des marques d’écoulement. La taille et la forme de la porte doivent être optimisées pour garantir un remplissage fluide et uniforme de la cavité du moule.

Sélection du matériau: Le choix du matériau plastique affecte le comportement d'écoulement lors du moulage. Les matériaux à viscosité élevée à l'état fondu sont plus sujets aux traces d'écoulement car ils ont du mal à s'écouler en douceur dans la cavité du moule.

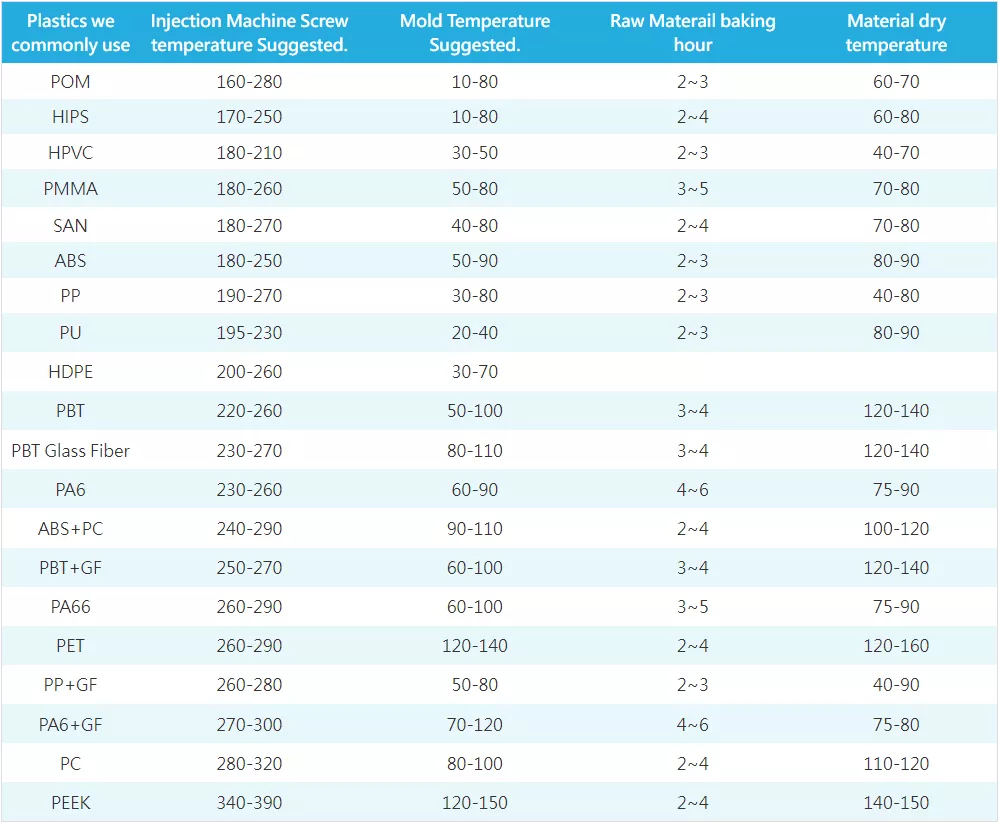

Température de fusion : Une température de fusion inappropriée peut entraîner un écoulement irrégulier, conduisant à des marques d'écoulement. La température doit être réglée conformément aux directives de traitement du matériau pour garantir un écoulement et un emballage corrects.

Vitesse et pression d'injection : Une vitesse et une pression d'injection incorrectes peuvent provoquer des changements brusques dans le schéma d'écoulement, entraînant des marques d'écoulement. Il est essentiel d'optimiser ces paramètres pour obtenir un débit uniforme et contrôlé.

Épaisseur du mur: Les variations d'épaisseur de paroi à travers la pièce peuvent entraîner des traces d'écoulement. Des changements brusques d’épaisseur entraînent des différences dans le flux de matière et les vitesses de refroidissement, conduisant à des lignes visibles.

Température du moule : Une température inappropriée du moule peut affecter la vitesse de refroidissement du plastique et entraîner des traces d'écoulement. Le maintien d’une température de moule uniforme et appropriée est crucial pour obtenir une qualité constante des pièces.

Géométrie de la pièce : Les géométries de pièces complexes avec des sections minces ou des caractéristiques complexes peuvent créer des difficultés pour obtenir un écoulement fluide et peuvent entraîner des marques d'écoulement.

Taux de refroidissement: Refroidissement rapide du matériau plastique peut contribuer aux marques d’écoulement. Des canaux de refroidissement appropriés dans le moule et des vitesses de refroidissement contrôlées sont nécessaires pour minimiser cet effet.

Transitions de vitesse d'injection : Des changements soudains de vitesse d'injection, tels que des transitions rapides à lentes, peuvent provoquer des traces d'écoulement au point de transition. Des transitions graduelles sont préférables pour minimiser l’impact.

Ventilation des moisissures : Une ventilation inadéquate du moule peut emprisonner de l'air ou du gaz, entraînant un remplissage incomplet et des marques d'écoulement sur la surface de la pièce.

Pour éviter les traces d'écoulement, il est essentiel de prendre soigneusement en compte tous ces facteurs lors du processus de conception et de moulage. Un logiciel de simulation de flux de moule peut également être utilisé pour prédire les marques de flux potentielles et optimiser le conception et traitement des moules paramètres en conséquence. Un entretien et une inspection réguliers du moule peuvent également aider à identifier les problèmes pouvant entraîner des traces d'écoulement et à les résoudre rapidement.