La pression d'injection joue un rôle important dans processus de moulage par injection plastique, affectant la qualité, la cohérence et les caractéristiques du produit final. Vous trouverez ci-dessous quelques points sur la manière dont la pression d'injection influence le produit.

Matières Taux de remplissage et débit : Une pression d'injection plus élevée permet au plastique fondu de s'écouler plus rapidement et uniformément dans les cavités du moule. Cela peut entraîner un meilleur remplissage des éléments complexes ou à parois minces, réduisant ainsi le risque de remplissage incomplet ou de piège à air. Lors des tests de moule, nous utiliserons normalement une pression d'injection plus faible pour voir comment le plastique remplit les cavités, les repères d'écoulement nous indiqueront quel endroit le canal le plus rapide et les emplacements des lignes de soudage, puis augmenteront la pression étape par étape jusqu'à obtenir le produits finaux de remplissage complet. Et l'équipe d'ingénieurs et l'équipe de contrôle qualité pourraient inspecter/mesurer les échantillons et analyser les rapports et les échantillons pour résoudre les problèmes liés aux tests d'échantillons.

Densité et résistance des pièces : Une pression d'injection plus élevée compacte la matière plastique plus efficacement, ce qui entraîne une densité de pièce plus élevée et une résistance potentiellement plus élevée des pièces. Ceci est particulièrement important pour les pièces qui nécessitent une intégrité structurelle. Pour certains produits ont des exigences de poids, cela signifie qu'ils ne peuvent pas augmenter trop de pression, normalement ces produits ont des exigences élevées, donc, ce n'est pas une pression d'injection plus élevée qui sera meilleure, une adaptation est très importante et pourrait également éviter l'apparition d'autres problèmes.

Produit Finition de surface: La pression d'injection affecte le contact du matériau avec les surfaces du moule. Une pression plus élevée peut conduire à une meilleure réplication des détails du moule, ce qui se traduit par une finition de surface plus lisse et plus précise sur le produit final. Et la pression d'injection affectera les marques d'écoulement, les marques d'évier, ajuster la pression est un moyen d'améliorer les marques.

Produit Précision dimensionnelle: Un contrôle approprié de la pression d’injection peut contribuer à obtenir une meilleure précision dimensionnelle, en minimisant les variations dans les dimensions des pièces. Ceci est crucial pour les pièces qui doivent s’adapter ou interagir avec d’autres composants. Augmenter la pression d'injection peut augmenter les dimensions du produit final ; il s'agit d'une méthode courante pour ajuster les dimensions afin de répondre aux exigences de tolérance. Si cette méthode ne permet pas d'y parvenir, il faut alors envisager d'autres méthodes, comme la modification du moule, le changement de conception, etc. Testez donc la meilleure pression d'injection, puis enregistrez les données pour la production future.

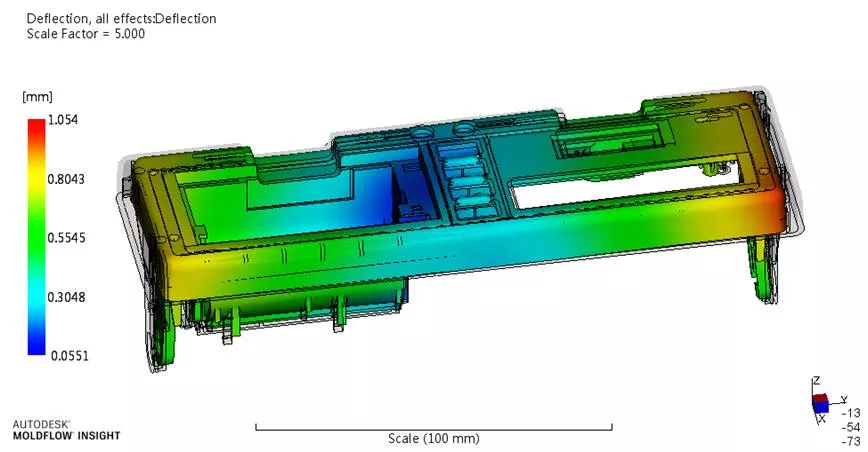

Déformation et retrait : Toutefois, une pression d'injection excessive peut entraîner une augmentation des contraintes internes dans la pièce, ce qui peut provoquer un gauchissement ou des imprécisions dimensionnelles à mesure que la pièce refroidit et se solidifie. Il est important d’équilibrer la pression avec le temps de refroidissement pour atténuer ces problèmes.

Sélection du matériau: Différents matériaux ont des caractéristiques de viscosité et d'écoulement variables. Le réglage de la pression d'injection permet d'optimiser le processus de moulage pour différents matériaux, garantissant ainsi un débit, un refroidissement et une qualité de pièce appropriés.

Temps d'un cycle: Une pression d'injection plus élevée peut entraîner des temps de remplissage plus rapides, ce qui pourrait potentiellement réduire le temps de cycle global de chaque pièce. Cependant, cela doit être mis en balance avec d’autres facteurs tels que le temps de refroidissement pour éviter les problèmes de qualité.

Consommation d'énergie: Le fonctionnement à des pressions d'injection plus élevées nécessite généralement plus d'énergie en raison de la demande accrue de puissance hydraulique. Trouver le bon équilibre entre pression, temps de cycle et consommation d’énergie est essentiel pour une production rentable.

Outilingurgiter réparation et entretien : Un fonctionnement constant à des pressions d'injection très élevées peut accélérer l'usure du Moule d'injection et machines associées. Cela pourrait augmenter la fréquence de maintenance et potentiellement entraîner une augmentation des temps d’arrêt de production. Ainsi, la haute pression présente également des risques pour l’outillage/production.

Portes: Chaque conception de matériau et de pièce possède une porte d’injection. La taille et le type de porte affecteront la pression d’injection, ainsi que la qualité et le temps de cycle des produits finaux.

La pression d'injection influence considérablement la qualité du produit, le comportement des matériaux et l'efficacité globale du processus de moulage par injection. Les fabricants doivent soigneusement ajuster et surveiller la pression d’injection en fonction des exigences spécifiques de la pièce, du matériau choisi et des résultats de production souhaités.