射出圧力は重要な役割を果たします。 プラスチック射出成形プロセス、最終製品の品質、一貫性、特性に影響を与えます。 射出圧力が製品に与える影響についてのポイントを以下に示します。

材料 充填速度と流量: 射出圧力が高いと、溶融プラスチックがより迅速かつ均一に金型キャビティに流れ込むことができます。 これにより、複雑なフィーチャや薄壁のフィーチャの充填が向上し、不完全な充填やエア トラップの可能性が軽減されます。 金型のテストでは、通常、より低い射出圧力を使用して、プラスチックがキャビティにどのように充填されるかを確認します。フロー マークから、どの位置のランナーがより速く、溶接ラインの位置がわかるかがわかります。その後、圧力を段階的に上げて、結果が得られるまで圧力を高めます。最終的なフルフィル製品。 そして、エンジニアチームとQCチームはサンプルを検査/測定し、レポートとサンプルを分析してサンプルのテストに関する問題を解決できます。

部品の密度と強度: 射出圧力が高いほど、プラスチック材料がより効果的に圧縮され、部品の密度が高まり、部品の強度が向上する可能性があります。 これは、構造的完全性が必要な部品にとって特に重要です。 一部の製品には重量要件があり、圧力をあまり上げられないことを意味します。通常、これらの製品は高い要件を備えているため、射出圧力は高ければ高いほど良いというわけではありません。適切であることは非常に重要であり、他の問題の発生も回避できます。

プロダクト 表面仕上げ: 射出圧力は、材料と金型表面の接触に影響します。 圧力を高くすると、金型の細部の複製が向上し、最終製品の表面仕上げがより滑らかで正確になります。 また、射出圧力はフローマーク、ヒケに影響しますので、圧力を調整するのも改善の一つの方法です。

プロダクト 寸法精度: 射出圧力を適切に制御すると、寸法精度が向上し、部品寸法のばらつきを最小限に抑えることができます。 これは、他のコンポーネントに適合したり相互作用する必要がある部品にとって非常に重要です。 射出圧力を上げると、最終製品の寸法が大きくなる可能性があります。 これは、公差要件に合わせて寸法を調整する一般的な方法です。 この方法で達成できない場合は、金型の修正や設計変更などの他の方法を検討する必要があります。そのため、最適な射出圧力をテストし、将来の生産のためにデータを記録します。

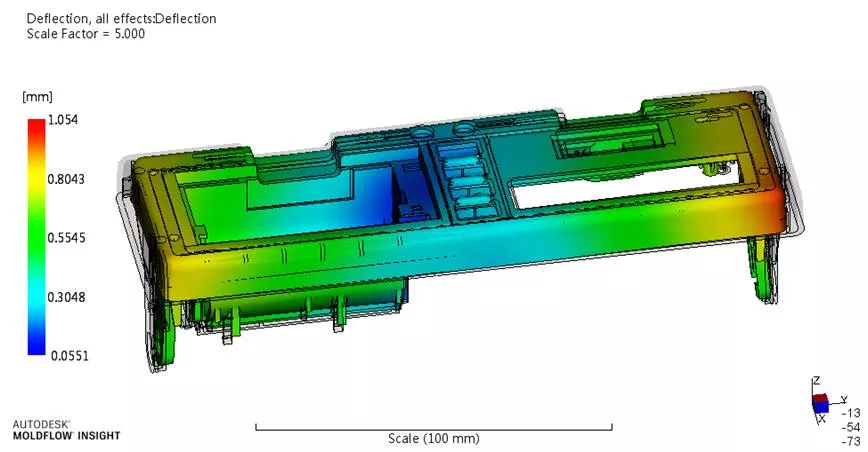

反りおよび収縮: ただし、射出圧力が過剰になると成形品の内部応力が増加し、成形品が冷却して固化するときに反りや寸法の不正確さが生じる可能性があります。 これらの問題を軽減するには、圧力と冷却時間のバランスをとることが重要です。

材料の選択: 材料が異なれば、粘度や流動特性も異なります。 射出圧力を調整することで、さまざまな材料の成形プロセスを最適化し、適切な流れ、冷却、部品の品質を確保できます。

サイクルタイム: 射出圧力が高いと充填時間が短縮され、各部品の全体的なサイクル タイムが短縮される可能性があります。 ただし、品質の問題を避けるために、冷却時間などの他の要素とのバランスをとる必要があります。

エネルギー消費: より高い射出圧力で動作させると、一般に油圧の電力需要が増加するため、より多くのエネルギーが必要になります。 コスト効率の高い生産には、圧力、サイクルタイム、エネルギー消費の間の適切なバランスを見つけることが不可欠です。

ツールる 修理 およびメンテナンス: 非常に高い射出圧力で一貫して動作すると、ノズルの摩耗が加速する可能性があります。 射出成形 および関連機械。 これにより、メンテナンスの頻度が増加し、生産のダウンタイムが増加する可能性があります。 したがって、高圧は工具や生産にもリスクをもたらします。

ゲイツ: 各材料および部品設計には射出用のゲートがあります。 ゲートのサイズとタイプは射出圧力に影響し、最終製品の品質やサイクルタイムにも影響します。

射出圧力は、製品の品質、材料の挙動、射出成形プロセスの全体的な効率に大きく影響します。 メーカーは、部品の特定の要件、選択した材料、および望ましい生産結果に基づいて、射出圧力を慎重に調整および監視する必要があります。