Fließmarken, auch Fließlinien oder Bindenähte genannt, sind häufige Mängel, die auftreten können Formteile aus Kunststoff. Sie erscheinen als sichtbare Linien oder Streifen auf der Oberfläche des Formteils und können dessen Ästhetik und mechanische Eigenschaften negativ beeinflussen. Mehrere Faktoren tragen zur Bildung von Fließspuren bei Kunststoffformen:

Formendesign: Das Design der Form spielt eine entscheidende Rolle bei der Vermeidung von Fließmarken. Eine unzureichende oder falsche Angussplatzierung kann zu konvergierenden Fließfronten und damit zu Fließmarken führen. Anschnittgröße und -form sollten optimiert werden, um eine reibungslose und gleichmäßige Füllung des Formhohlraums zu gewährleisten.

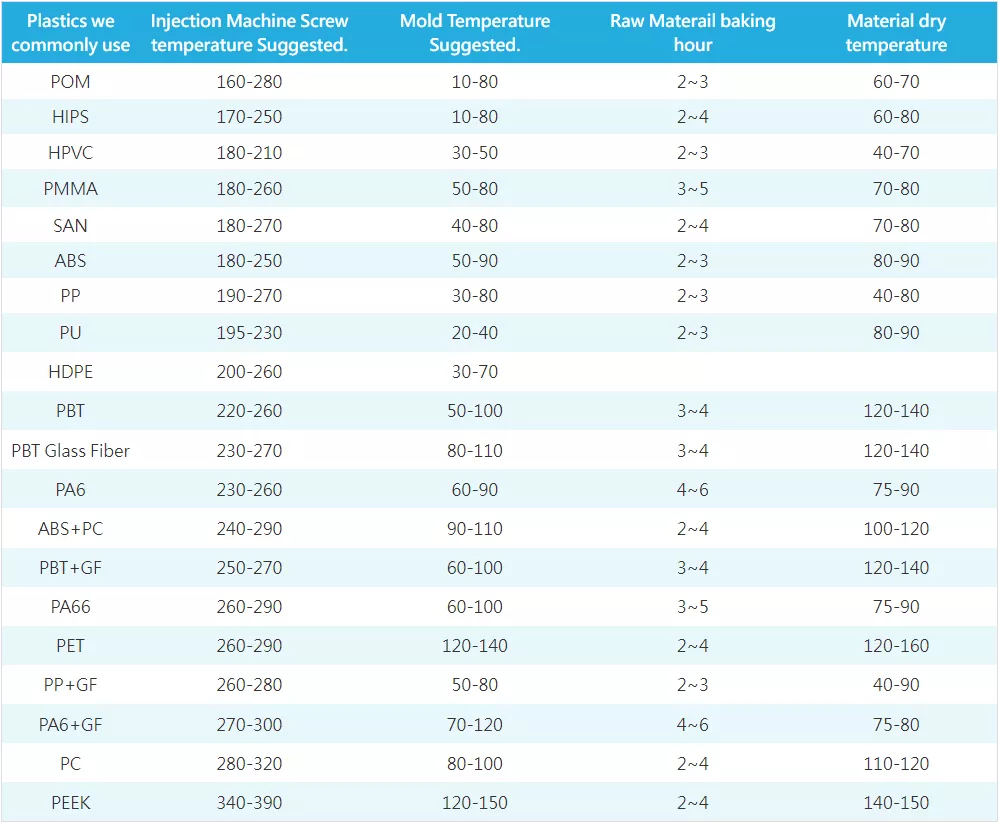

Materialauswahl: Die Wahl des Kunststoffmaterials beeinflusst das Fließverhalten beim Formen. Materialien mit hoher Schmelzviskosität sind anfälliger für Fließspuren, da sie Schwierigkeiten haben, reibungslos in den Formhohlraum zu fließen.

Schmelztemperatur: Eine falsche Schmelzetemperatur kann zu einem inkonsistenten Fluss und damit zu Fließmarken führen. Die Temperatur sollte gemäß den Verarbeitungsrichtlinien des Materials eingestellt werden, um einen ordnungsgemäßen Fluss und eine ordnungsgemäße Packung sicherzustellen.

Einspritzgeschwindigkeit und Druck: Eine falsche Einspritzgeschwindigkeit und ein falscher Druck können zu abrupten Änderungen im Strömungsmuster und damit zu Fließmarken führen. Es ist wichtig, diese Parameter zu optimieren, um einen gleichmäßigen und kontrollierten Durchfluss zu erreichen.

Wandstärke: Schwankungen in der Wandstärke über das Teil hinweg können zu Fließspuren führen. Starke Dickenänderungen verursachen Unterschiede im Materialfluss und in der Abkühlgeschwindigkeit, was zu sichtbaren Linien führt.

Formtemperatur: Eine falsche Formtemperatur kann die Abkühlgeschwindigkeit des Kunststoffs beeinträchtigen und zu Fließmarken führen. Die Aufrechterhaltung einer gleichmäßigen und angemessenen Formtemperatur ist entscheidend für die Erzielung einer gleichbleibenden Teilequalität.

Teilegeometrie: Komplexe Teilegeometrien mit dünnen Abschnitten oder komplizierten Merkmalen können Probleme bei der Erzielung eines gleichmäßigen Flusses verursachen und zu Fließmarken führen.

Kühlrate: Schnelle Abkühlung des Plastik kann zu Fließspuren führen. Um diesen Effekt zu minimieren, sind geeignete Kühlkanäle in der Form und kontrollierte Abkühlraten erforderlich.

Übergänge der Einspritzgeschwindigkeit: Plötzliche Änderungen der Einspritzgeschwindigkeit, wie z. B. Übergänge von schnell zu langsam, können an der Übergangsstelle Fließmarken verursachen. Um die Auswirkungen zu minimieren, werden schrittweise Übergänge bevorzugt.

Formentlüftung: Eine unzureichende Formentlüftung kann Luft oder Gas einschließen, was zu unvollständiger Füllung und Fließspuren auf der Oberfläche des Teils führt.

Um Fließspuren zu vermeiden, ist es wichtig, alle diese Faktoren während des Design- und Formprozesses sorgfältig zu berücksichtigen. Software zur Formflusssimulation kann auch verwendet werden, um potenzielle Fließspuren vorherzusagen und zu optimieren Formenbau und -verarbeitung Parameter entsprechend. Regelmäßige Wartung und Inspektion der Form können auch dazu beitragen, Probleme zu erkennen, die zu Fließspuren führen können, und diese umgehend zu beheben.