Reaktionsspritzguss (RIM)

Beim Reaktionsspritzguss (RIM) entstehen Teile mit komplizierten Details, die formstabil, chemisch beständig, physikalisch robust und verschleißfest sind. Dies ist eine ausgezeichnete Wahl für größere Kunststoffteile, die in Kleinserien oder geringen Produktionsmengen hergestellt werden.

Innovative Lösungen für hochwertige Prototypen und Kleinserien

Kunststoffteile in Großserien werden in der Regel von hergestellt Spritzgießen. Der Bau der Stahlform für diese Produktionsmethode ist aufwendig und kostspielig und sollte daher nur dann eingesetzt werden, wenn eine große Anzahl von Teilen den Einsatz rechtfertigt.

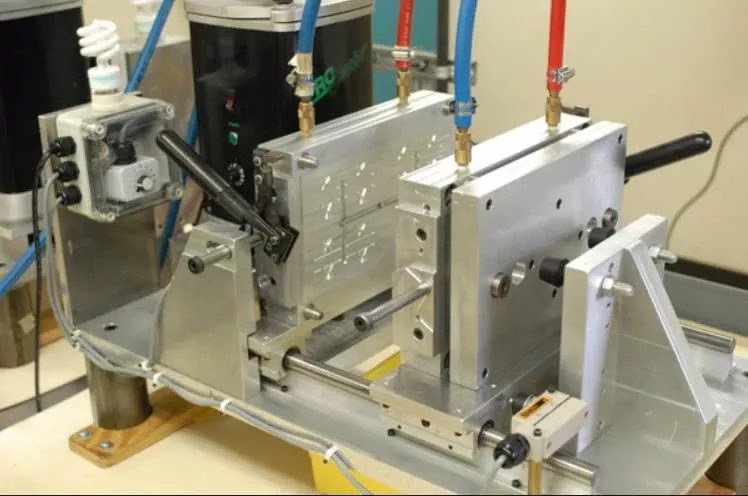

Mit der RIM-Technologie lassen sich kleinere Stückzahlen bis zu 1,000 Teilen schnell und kostengünstig produzieren. Beim Reaktionsspritzguss (RIM) wird eine zweikomponentige PUR-Mischung mit einem 2K-Misch- und Dosiersystem in eine Form eingespritzt und in einer exothermen Reaktion ausgehärtet, um ein detailliertes Bauteil mit definierten Eigenschaften zu erzeugen, das thermoplastische Materialien simuliert.

Im Vergleich zum thermoplastischen Spritzguss weisen die PUR-Harze aufgrund ihrer geringeren Viskosität ein besseres Fließverhalten auf und können bei gleicher Wandstärke größere Fließwege erreichen. Zu den typischen RIM-Anwendungen gehören Stoßfänger, Schweller und Spoiler.

Rjcmold bietet eine breite Palette von RIM-Systemen an, die die Eigenschaften thermoplastischer Systeme abdecken. Die 2K-PUR-Harze haben eine niedrige Viskosität und ermöglichen die Herstellung großformatiger, komplexer Bauteile mit geringen Wandstärken. Die Bearbeitungszeit der meisten RIM-Systeme liegt zwischen 1 und 3 Minuten. Aufgrund dieser schnellen Reaktionszeit können die Teile bereits nach 5 bis 20 Minuten entformt werden, was die Produktion kleinerer Stückzahlen rentabler macht. Darüber hinaus bietet das Rjcmold RIM-Portfolio spezielle RIM-Produkte mit hoher Schlagzähigkeit, hoher Temperaturbeständigkeit, langer Topfzeit für die Produktion großer Teile sowie spezielle Zertifizierungen für die Automobilindustrie.

Was ist Reaktionsspritzguss (RIM)?

Beim Reaktionsspritzguss (RIM) handelt es sich um ein Formverfahren zur Herstellung von Kunststoffformteilen.

Polyolefin und Isocyanide (sowie einige andere Inhaltsstoffe) werden in einem Mischgerät in flüssigem Zustand gemischt und dann als flüssige Masse in eine Form eingespritzt. Die Verfestigung der flüssigen Masse erfolgt in der Form, wenn die gemischten Flüssigkeiten mit der erhitzten Oberfläche der Werkzeugoberfläche reagieren.

Der Vorteil dieses Verfahrens liegt in der geringen benötigten Schließkraft der Form, den langen Materialwegen und den niedrigen Druckbedingungen des Formprozesses. Die notwendigen Formen lassen sich aus Aluminium schnell und kostengünstig herstellen.

Im RIM-Verfahren hergestellte Formteile konkurrieren mit Teilen aus Spritzguss, Thermoformen und Glasfaseraufbau. Die flüssigen Massen des RIM-Verfahrens weisen im Vergleich zum Spritzgießen aufgrund der niedrigen Viskosität des Materials ein günstigeres Fließverhalten auf, da es sich nicht um einen Thermoplast handelt. Daher können bei gleicher Wandstärke wesentlich längere Fließwege erreicht werden als bei anderen herkömmlichen Formverfahren.

Warum Reaktivspritzguss?

Reaktives Spritzgießen (RIM) ähnelt dem konventionellen Spritzgießen (IM), außer dass duroplastische Materialien verwendet werden. Die chemische Härtungsreaktion findet gleichzeitig mit dem Fließen des Harzes während des Formprozesses statt. Die Polymerisation von RIM wird üblicherweise nach dem Mischen unter Erhitzen mit oder ohne hohem Druck aktiviert. Der Vorteil von RIM besteht darin, dass Harze aufgrund ihrer relativ niedrigen Viskosität die Hohlräume mit einem großen L/D-Verhältnis problemlos füllen können. Durch die Vernetzung in Polymerstrukturen können mit dem RIM Kunststoffteile mit hoher mechanischer Festigkeit hergestellt werden.

Allerdings lassen sich die duroplastischen Polymere in der Regel nur schwer recyceln, und die potenziellen Probleme von Flashing, Scorching und längeren Zykluszeiten waren die größten Herausforderungen von RIM. Darüber hinaus führt das komplizierte Zusammenspiel zwischen chemischer Reaktion, Flüssigkeitsströmung und Wärmeübertragung zu mehr Unsicherheit bei der Prozesssteuerung und -optimierung für RIM. Rjcmold RIM bietet echte 3D-Lösungen zur Analyse von RIM-Prozessen für duroplastische Materialien, einschließlich ungesättigtem Polyester, Polyurethan, Gummimischungen, flüssigem Silikonkautschuk und Epoxidformmassen. Die Software simuliert Hohlraumfüllung, Aushärtung, Teileverzug, Faserorientierung, Mehrkomponenten-Spritzguss und viele andere kundenspezifische Methoden und Prozesse.

Vorteile der Wahl des Reaktionsspritzgießens

Das RIM-Formverfahren bietet eine Reihe wertvoller Vorteile. Hier sind einige, die unsere Kunden als vorteilhaft empfunden haben:

(Aufgrund des RIM-Verfahrens mit Flüssigkeitseinspritzung und der Art des PUR-Schäumverfahrens können einzigartige, schwierige, tiefgezogene und zylindrische Teile hergestellt werden.)

In RIM verwendete Materialien

Im Allgemeinen werden Harze verwendet: Polyurethanharz, Vinylester, Esteramidharz, ungesättigtes Harz, Epoxidharz, traditionelles Verbundmaterial usw.

Kommerzielle Materialien: HD-PU4210, DCP-RIM, RIM AXSON-875 usw.

PS: Die Aushärtezeit im RIM-Verfahren hängt hauptsächlich von der Formulierung des Formmaterials und der Größe des Produkts ab. Darüber hinaus benötigen RIM-Produkte nach dem Entfernen der Form eine zweite Aushärtung. Da das RIM-Verfahren schnell (15–30 Minuten/Einheit) und hochpräzise ist, eignet es sich für die Herstellung großer Mengen und großer Produkte. Die Größe der meisten Gussteile beträgt 2000 mm x 1200 mm x 1000 mm für 10 kg.

Wo kann RIM-Formen eingesetzt werden?

RIM-Formteile können in einer Vielzahl von Branchen und Sektoren eingesetzt werden. Von der Medizin über die Schifffahrt bis hin zum Transport und allem dazwischen. Diese robusten Formteile spielen eine entscheidende Rolle in Branchen, in denen Zuverlässigkeit und Haltbarkeit lebensrettend sein können.

Polyurethangehäuse werden in der medizinischen und wissenschaftlichen Industrie verwendet, um Teile für innovative Krebsbehandlungen, Roboterchirurgie und Labortestgeräte bereitzustellen. Diese sicherheitsbewussten Branchen verlangen die Einhaltung aller gesetzlichen Normen sowie die Entflammbarkeitsklasse UL94 V0 und die Möglichkeit einer EMV-Abschirmung. Ladegeräte für Elektrofahrzeuge, persönliche Taucheinheiten und Solardächer hingegen erfordern Robustheit und UV-Stabilität, damit sie den Strapazen des Außeneinsatzes standhalten können. Mit RIM-Formteilen lassen sich Präzisionsteile herstellen, die Struktur und Vertrauen bieten, wenn es darauf ankommt.

Kontaktieren Sie uns und erhalten Sie Ihr individuelles Angebot für Reaktionsspritzguss

Rjcmold ist ein kundenspezifischer Kunststoffformer, der sich auf das Reaktionsspritzgussverfahren (RIM) spezialisiert hat. Mit dem RIM-Verfahren können wir den Bedarf unserer Kunden an Spritzgussteilen aus Kunststoff in kleinen Stückzahlen decken. Wir verwenden das RIM-Verfahren, um starre Polyurethan-Kunststoffteile mit niedrigen Formdrücken und niedrigen Formtemperaturen zu formen. Diese Vorteile führen direkt zu kostengünstigen Spritzgussformen, einem geringen Energiebedarf und geringen Gemeinkosten.