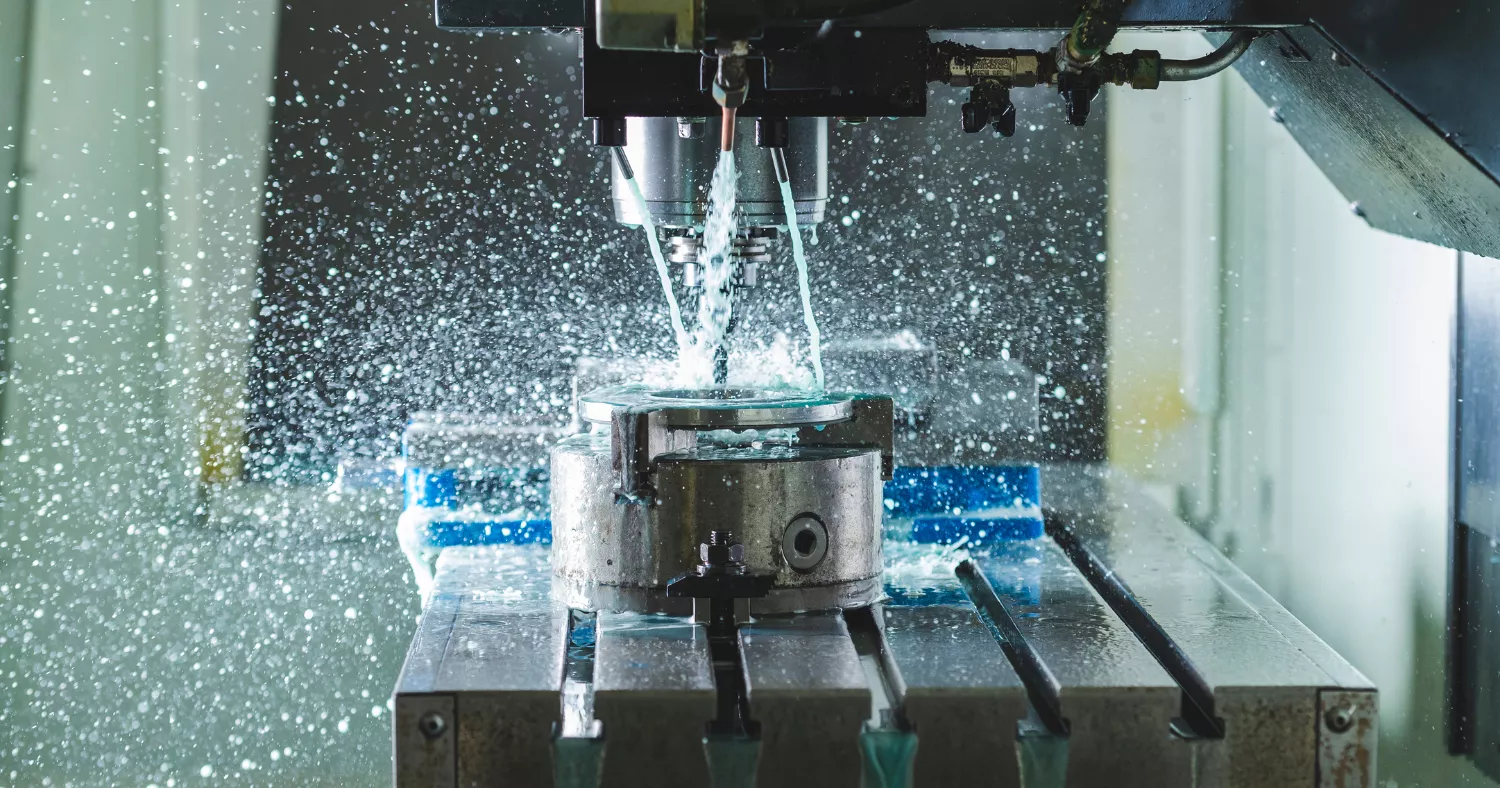

No mundo dinâmico da fabricação moderna, a usinagem CNC é uma pedra angular, moldando o futuro da forma como os produtos são projetados e produzidos. Esse sofisticado processo, que utiliza máquinas de controle numérico computadorizado (CNC), é fundamental para a criação de peças com precisão e eficiência. Mas o que diferencia as melhores peças usinadas? A resposta está na compreensão das tolerâncias de usinagem e dos fatores-chave do acabamento superficial que determinam a qualidade e funcionalidade final de uma peça.

As tolerâncias, sejam bilaterais, unilaterais, limite ou padrão, definem os limites permitidos de variação nas dimensões de uma peça. Isto é crucial para garantir que cada peça usinada CNC se encaixe perfeitamente em sua função designada. Por outro lado, o acabamento superficial, que determina a textura da superfície da peça, pode influenciar significativamente o desempenho e a vida útil de um componente.

Esta postagem do blog navegará pelas intrincadas diretrizes das tolerâncias de usinagem CNC, desde tolerâncias gerais até tolerâncias mais restritas expressas em mm. E mergulhe nas nuances para obter o acabamento superficial perfeito. Espere obter insights sobre como as tolerâncias bilaterais e unilaterais, juntamente com termos específicos como serviço de usinagem e peças usinadas CNC, desempenham um papel vital na Serviços de usinagem CNC. Ao final, você terá uma compreensão abrangente de como a tolerância pode impactar o sucesso do seu projeto, colocando você no caminho da excelência na fabricação.

Compreendendo as tolerâncias de usinagem CNC

Navegar no intrincado mundo das tolerâncias de usinagem CNC revela um domínio onde a precisão é fundamental. Compreender suas nuances é crucial para quem entra na esfera da manufatura. As tolerâncias de usinagem CNC referem-se aos limites permitidos de variação nas dimensões de uma peça fabricada. Eles são um conceito fundamental que garante que as peças se encaixem perfeitamente nas montagens.

Este aspecto do processo de fabricação é regido por termos como tolerância padrão, tolerância limite e tolerância bilateral, que desempenham papéis essenciais na obtenção da qualidade e funcionalidade desejadas dos componentes. A importância das tolerâncias na usinagem CNC não pode ser exagerada. Influenciam diretamente a integridade e o desempenho do produto final, necessitando da adesão a padrões internacionais. E a aplicação meticulosa de princípios geométricos de dimensionamento e tolerância.

Vários fatores contribuem para determinar as tolerâncias na usinagem CNC, incluindo as capacidades da máquina. As propriedades do material a ser trabalhado e a complexidade do design. As oficinas mecânicas enfrentam constantemente desafios para atender às tolerâncias de usinagem padrão ou alcançar tolerâncias de usinagem rígidas, exigindo um conhecimento profundo dos tipos de tolerâncias e faixas de tolerância.

A interação entre Fresagem CNC, as tolerâncias desejadas para CNC e a tolerância para usinagem CNC exigem um equilíbrio harmonioso, garantindo que as peças não apenas atendam, mas também excedam as tolerâncias de peças definidas pelos padrões internacionais. Este equilíbrio delicado ressalta a importância da precisão na fabricação, onde cada mícron conta. Tornar as diretrizes de tolerâncias de usinagem CNC e acabamento uma estrutura crítica para alcançar a excelência na fabricação.

Tipos de tolerâncias de usinagem CNC

No intrincado mundo da usinagem CNC, compreender as diretrizes de tolerâncias de usinagem e acabamento é fundamental. As tolerâncias, muitas vezes os heróis desconhecidos da usinagem de precisão, garantem que as peças se encaixem perfeitamente e funcionem conforme pretendido. Eles são a espinha dorsal das tolerâncias padronizadas em peças usinadas, orientando as oficinas CNC em sua busca pela perfeição. Vamos nos aprofundar nas várias tolerâncias que são fundamentais neste processo.

- Tolerâncias Dimensionaisreferem-se às variações aceitáveis nas dimensões de uma peça. Isto inclui tolerâncias básicas, que definem os limites gerais; tamanho real, que indica a medida precisa pretendida; e limites, que especificam os tamanhos máximo e mínimo permitidos. Essas tolerâncias ajudam as oficinas CNC a obter tolerâncias rígidas, garantindo que as peças atendam às suas especificações exatas.

- Tolerâncias Geométricastrazem uma camada adicional de precisão, concentrando-se na forma e orientação das peças. Conceitos como planicidade, paralelismo e concentricidade garantem que cada superfície esteja perfeitamente alinhada e equilibrada. Essas tolerâncias são essenciais para peças que devem se encaixar com precisão, destacando a importância de determinar tolerâncias que levem em conta os desvios geométricos.

- Tolerâncias de acabamento superficialsão sobre a aparência das superfícies das peças. Eles estão relacionados à estética e à funcionalidade, afetando a forma como uma peça interage com seu ambiente e com outras peças. Alcançar o acabamento superficial correto é uma prova da habilidade de uma oficina mecânica CNC, pois requer um conhecimento profundo de materiais e processos de usinagem.

Cálculo e especificação de tolerâncias

Calcular e especificar tolerâncias é uma etapa fundamental para garantir o sucesso dos projetos de usinagem CNC. Envolve um equilíbrio delicado entre requisitos de projeto e capacidades de fabricação. Para garantir que as peças se encaixem perfeitamente sem custos desnecessários. A chave para dominar as tolerâncias CNC é compreender e aplicar criteriosamente os princípios básicos.

Diretrizes para cálculo de tolerâncias de usinagem:

- Tamanho básico:Este é o tamanho teórico usado como ponto de referência a partir do qual todas as tolerâncias são derivadas.

- Limites:Os tamanhos máximo e mínimo permitidos para a peça usinada. Eles definem a faixa de tolerância.

- Desvio:A diferença aceitável entre a dimensão real produzida e o tamanho básico. Isto pode ser positivo ou negativo e define a direção da tolerância.

A especificação de tolerâncias em planos e projetos de usinagem CNC requer uma abordagem abrangente. Primeiro, é essencial determinar a função da peça na montagem para encontrar a tolerância correta que garanta o ajuste sem excesso de engenharia. A utilização de padrões de tolerância de usinagem, como aqueles descritos em padrões internacionais para tolerâncias de usinagem, ajuda a selecionar as tolerâncias de usinagem típicas usadas na indústria.

A faixa de tolerância e quaisquer tolerâncias exigidas para recursos específicos devem ser indicadas no projeto. As operações de usinagem CNC de precisão geralmente exigem tolerâncias mais rígidas, enquanto o protótipo padrão e a usinagem de produção podem permitir faixas mais amplas. Ao especificar claramente várias tolerâncias, incluindo tolerâncias comuns de usinagem CNC, no plano ou projeto, engenheiros e maquinistas podem selecionar os processos de usinagem CNC corretos para atender aos requisitos do projeto.

Alcançando os Acabamentos de Superfície Desejados

Alcançar os acabamentos superficiais desejados na usinagem CNC é uma arte que afeta significativamente o desempenho da peça. A escolha das ferramentas, dos parâmetros de corte e dos métodos de pós-processamento desempenham um papel fundamental. As ferramentas de precisão podem criar superfícies que atendam até mesmo às tolerâncias CNC mais rígidas, essenciais para componentes de alto funcionamento.

O ajuste dos parâmetros de corte, como velocidade e avanço, garante o equilíbrio entre eficiência e qualidade da superfície. O pós-processamento, incluindo polimento e revestimento, refina ainda mais o acabamento, oferecendo apelo estético e benefícios funcionais.

As tolerâncias de usinagem comuns são frequentemente ditadas pela aplicação da peça, com tolerâncias de usinagem de protótipo e produção variando para se adequar a testes rápidos ou uso final. Para as empresas, as opções de usinagem totalmente automatizadas oferecem um retorno rápido, o que é crucial para cumprir os prazos dos projetos.

No entanto, atingir tolerâncias restritas pode exigir configurações especializadas, impactando os custos de usinagem. Compreender essa dinâmica é fundamental para otimizar o design da peça em termos de desempenho e custo, tornando as tolerâncias de usinagem um aspecto importante de qualquer planejamento de projeto.

Gerenciando tolerâncias e acabamento no projeto

Compreender as tolerâncias e os acabamentos é fundamental ao se aprofundar na usinagem CNC. As tolerâncias costumam ser a base sobre a qual se baseiam projetos de sucesso, especialmente em ambientes CNC restritos, onde a precisão é fundamental. Tolerâncias de usinagem comuns, como especificações de ajuste e acabamento, são cruciais para alcançar os resultados desejados. Ao considerar esses aspectos no início do processo de projeto, os projetistas podem facilmente otimizar seus projetos para atender a tolerâncias restritas.

Diferentes tipos de processos de usinagem oferecem desafios únicos no que diz respeito ao gerenciamento de tolerâncias e acabamentos. Do CNC ao fresamento, cada processo requer uma abordagem diferenciada para garantir resultados superiores. Adotar o conceito de tolerâncias de usinagem permite variações, mantendo os padrões de qualidade. Ao aprimorar estratégias para otimização de projetos, os projetistas podem navegar pelo intrincado cenário da usinagem CNC com sutileza e eficiência.

Considerações Práticas para Tolerâncias e Acabamento

A seleção do material é crucial para determinar as tolerâncias alcançáveis e o acabamento superficial na usinagem CNC. Diferentes materiais têm propriedades variadas que impactam diretamente a precisão e a estética da usinagem. Escolher o material certo é essencial para atender às especificações do projeto e alcançar os resultados desejados.

Compreender o papel dos processos de usinagem em tolerâncias restritas e acabamentos de alta qualidade é fundamental. A seleção do processo de usinagem apropriado pode afetar significativamente a precisão e o apelo visual do produto final. Considere as implicações de custo ao definir suas tolerâncias, pois tolerâncias mais restritas geralmente acarretam custos de produção mais elevados.

Trabalhar em estreita colaboração com um especialista em serviços de usinagem CNC pode ajudar a navegar pelas complexidades da seleção de materiais, definição de tolerâncias e requisitos de acabamento superficial. Ao explorar uma variedade de tolerâncias restritas e opções de acabamento disponíveis por meio de usinagem automatizada para entrega rápida, os projetistas podem facilmente otimizar seus projetos para peças usinadas CNC de precisão.

Controle de Qualidade e Inspeção

O controle de qualidade e a inspeção na usinagem CNC garantem que o produto final atenda aos altos padrões esperados em indústrias que exigem precisão, como aeroespacial ou dispositivos médicos. Este processo crítico depende de métodos meticulosos para medir e verificar tolerâncias e acabamentos superficiais.

- Utilizando equipamentos de última geração, incluindo CMMs (Máquinas de Medição por Coordenadas) e perfilômetros de superfície, para capturar as minúcias das peças usinadas.

- Implementação de opções de usinagem automatizada para inspeções rápidas e confiáveis que se alinham com cronogramas de entrega apertados.

- A adoção da digitalização a laser para análise abrangente da superfície garante que as tolerâncias de ajuste atendam às tolerâncias incrivelmente rígidas exigidas.

O controle de qualidade é fundamental na usinagem CNC como elemento fundamental para garantir que os produtos cumpram especificações rigorosas. Através da utilização de vários tipos de tolerâncias, desde Torneamento CNC e fresamento até usinagem com tolerâncias restritas, o controle de qualidade mantém o equilíbrio entre a variação permitida e a necessidade de precisão.

Esta adesão às tolerâncias de maquinação é importante não só para o ajuste e funcionamento dos componentes, mas também para garantir que cada peça possa suportar as exigências da sua aplicação, marcando a diferença entre o sucesso e o fracasso em aplicações críticas.

Conclusão

A importância das tolerâncias de usinagem e dos acabamentos superficiais na usinagem CNC não pode ser exagerada. A usinagem com tolerâncias rigorosas é crucial para garantir que os componentes se encaixem perfeitamente, enquanto diferentes tipos de tolerâncias no CNC, como geométricas e dimensionais, permitem variações sem comprometer a funcionalidade.

Alcançar tolerâncias incrivelmente rígidas requer precisão e experiência em processos de torneamento e fresamento CNC. À medida que olhamos para o futuro, a tendência está a avançar para opções de maquinação automatizada para um retorno rápido, mantendo ao mesmo tempo elevados níveis de qualidade.

Esta mudança para métodos de produção mais eficientes destaca a ênfase crescente na obtenção de resultados óptimos em menos tempo. Com os avanços na tecnologia e no software, o gerenciamento de tolerâncias de usinagem e acabamentos continuará a evoluir, proporcionando aos fabricantes novas oportunidades para melhorar seus processos e fornecer produtos excepcionais aos seus clientes.