Vari tipi di stampi possono essere utilizzati per fabbricare dispositivi medici, tra cui stampaggio a iniezione, soffiaggio e termoformatura.

Lo stampaggio a iniezione è un processo in cui la plastica fusa viene iniettata in una cavità dello stampo ad alta pressione. Questo processo crea spesso grandi volumi di parti identiche con elevata precisione e tolleranze ristrette. Lo stampaggio ad iniezione è comunemente utilizzato per produrre dispositivi medici come siringhe, fiale, ecc.

Lo stampaggio per soffiaggio è quando un tubo di plastica fusa viene inserito in uno stampo e l'aria viene soffiata nel tubo per formare la forma desiderata. Questo processo crea spesso dispositivi medici cavi come bottiglie, contenitori e tubi.

La termoformatura è un processo in cui un foglio di plastica viene riscaldato finché non diventa flessibile e quindi modellato nella forma desiderata utilizzando uno stampo. Questo processo produce spesso dispositivi medici come vassoi, imballaggi e coperture protettive.

Tipi di stampaggio ad iniezione per uso medico:

Stampaggio a iniezione standard è il tipo più comune utilizzato per creare una vasta gamma di parti e prodotti in plastica.

Stampaggio a iniezione in due fasi: Questo processo prevede l'iniezione di due materiali diversi nello stesso stampo per creare un unico pezzo. Viene spesso utilizzato per creare parti con più colori o per combinare materiali diversi con proprietà diverse.

Inserisci lo stampaggio ad iniezione: Questo processo consiste nell'inserire l'inserto metallico nello stesso stampo per creare un unico pezzo; la maggior parte di essi viene utilizzata per i connettori.

Sovrastampaggio: Questo processo prevede l'iniezione di un secondo materiale su una parte precedentemente stampata per creare un prodotto finito. Viene spesso utilizzato per creare impugnature, maniglie e altre caratteristiche funzionali sui prodotti.

Stili di stampi per iniezione plastica:

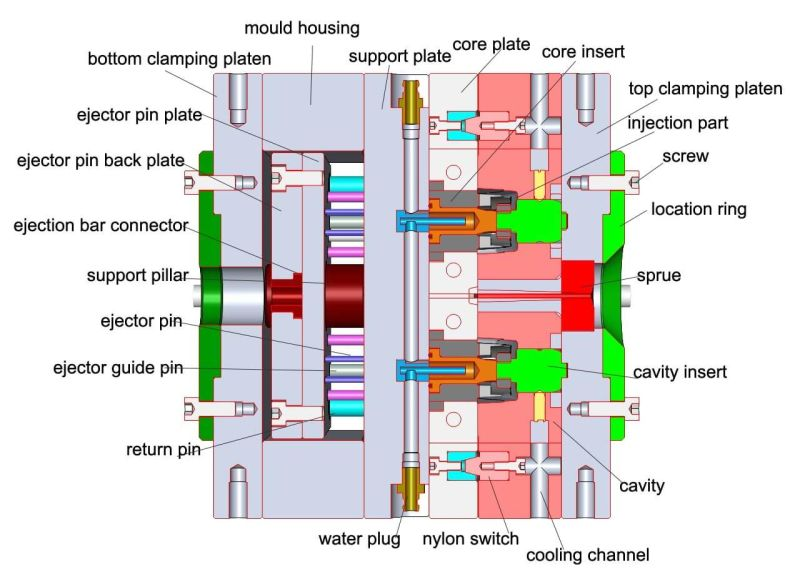

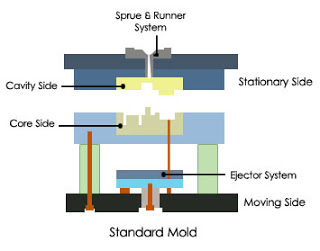

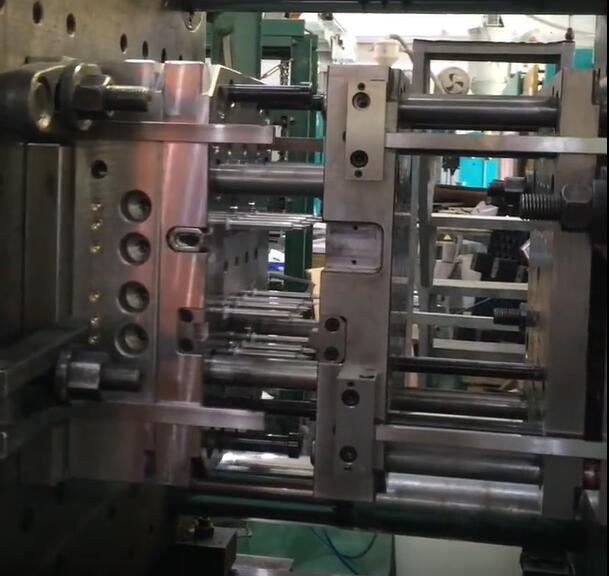

Stampo a 2 piastre: Lo stampo a due piastre è la struttura di stampaggio a iniezione più semplice con molti vantaggi. È costituito da un lato fisso (cavità) e da un lato mobile (nucleo) con 2 parti principali. Nella struttura di due cancelli dello stampo a piastra, la materozza, i canali e le cavità si trovano tutti sullo stesso lato. In uno stampo multicavità a due piastre, i punti di iniezione e le guide devono trovarsi nella linea di giunzione per poter essere facilmente espulsi quando lo stampo si divide. E lo stampo a due piastre presenta molti vantaggi e svantaggi. Potrebbe aggiungere strutture più complesse, come cursori, cursori angolari, sollevatori e angoli, ecc., per ottenere la struttura del prodotto.

I vantaggi dello stampo a due piastre

Ciclo di stampaggio ridotto e lunga durata

Design semplice e facile da usare

Più economico da produrre rispetto a uno stampo a tre piastre

Più comodo per selezionare la posizione e la forma del cancello

Difficoltà operative minime e meno manutenzione

Stampo a 3 piastre: Lo stampo a iniezione a tre piastre è costituito da due piani di divisione e si divide in tre sezioni. Pertanto guide e componenti possono essere posizionati su diversi piani di divisione. Il pattino viene espulso separatamente rispetto alla parte stampata in tre stampi a piastra. Pertanto è possibile la disattivazione automatica. La sua applicazione include il posizionamento del sistema di scorrimento su diversi piani rispetto al punto di iniezione e il de-gating automatico. Lo stampo a tre piastre aprirà due passaggi per ottenere alcune funzioni o requisiti della parte di stampaggio in plastica. Aggiungi componenti come point gate, cursori della cavità, ecc., per ottenere i diversi passaggi. E potrebbe aggiungere strutture più complesse, come cursori, cursori angolari, sollevatori, angoli, ecc., per ottenere la struttura del prodotto.

I vantaggi di uno stampo a tre lastre

Flessibilità nella posizione del gating.

Alternativa economica allo stampo a canale caldo.

Elimina l'operazione di rimozione del cancello.

Stampo inverso: Lo stampo inverso consiste nel girare intorno allo stampo e iniettare dal lato dell'espulsore. Questa struttura deve considerare come espellere i prodotti, quindi aggiungere due cilindri sulle piastre di espulsione per ottenere questa funzione.

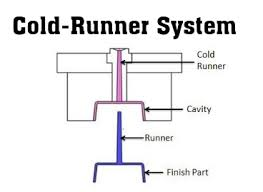

Parlando dai tipi di corridori, ci sono sistemi a canale freddo e sistemi a canale caldo:

Sistema a canale freddo: Il canale freddo è dopo che la macchina per lo stampaggio a iniezione si è fusa sono i corridori dell'acciaio per stampi, normalmente, i canali freddi con canali lunghi e sprecano molta materia prima, riducendo la pressione di stampaggio.

In un sistema di stampi a canale freddo, il canale deve essere più grande del pezzo. Altrimenti, corri il rischio di riempire troppo poco lo stampo. Un grande vantaggio rispetto a un sistema a canale caldo è la capacità di utilizzare più tipi di polimeri senza preoccuparsi della sensibilità al calore.

I canali freddi sono meno costosi dei canali caldi e sono anche di facile manutenzione, ma possono creare rifiuti a meno che non sia possibile riciclare o fondere il materiale in eccesso.

Sistema a canale caldo: Sistema a canale caldo significa un sistema di riscaldamento aggiuntivo nello stampo. I canali caldi sono più costosi dei canali freddi (in termini di investimento iniziale e manutenzione), ma possono gestire volumi più elevati e parti più grandi e non generano scarti. In alcuni casi, la mancanza di scarti si bilancia con il costo di manutenzione più elevato pari all'incirca allo stesso costo netto di un sistema a canale freddo. Gli stampi a canale caldo producono parti con una qualità più uniforme e lo fanno con tempi di ciclo più rapidi, ma non è così facile cambiare i colori, né i canali caldi possono ospitare alcuni polimeri sensibili al calore.