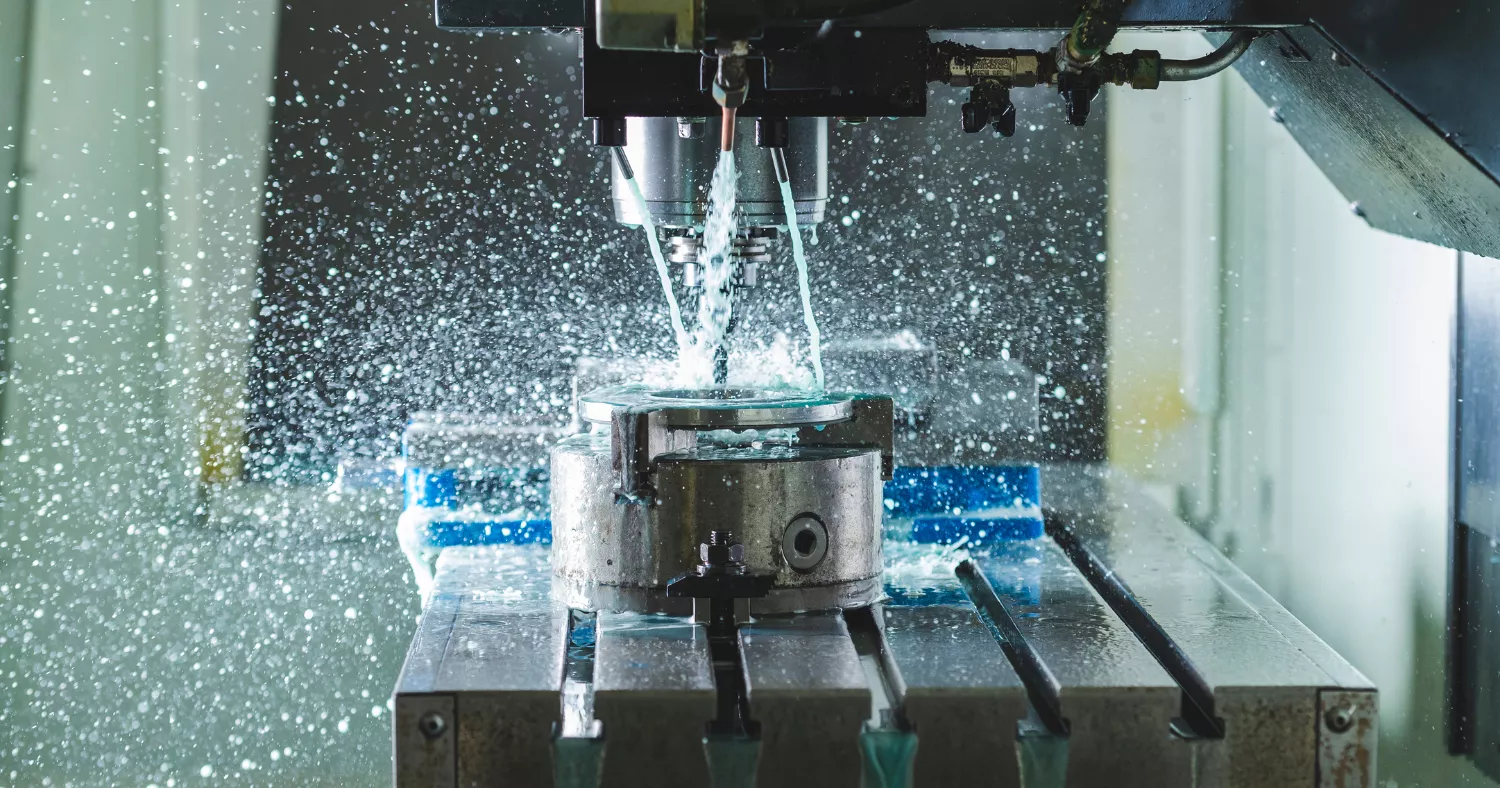

Dans le monde dynamique de la fabrication moderne, l’usinage CNC constitue la pierre angulaire, façonnant l’avenir de la façon dont les produits sont conçus et fabriqués. Ce processus sophistiqué, qui utilise des machines à commande numérique par ordinateur (CNC), est essentiel pour créer des pièces avec précision et efficacité. Mais qu’est-ce qui distingue les pièces usinées les plus raffinées ? La réponse réside dans la compréhension des tolérances d'usinage et des facteurs clés de l'état de surface qui déterminent la qualité et la fonctionnalité finales d'une pièce.

Les tolérances, qu'elles soient bilatérales, unilatérales, limites ou standard, définissent les limites admissibles de variation des dimensions d'une pièce. Ceci est crucial pour garantir que chaque pièce usinée CNC s’intègre parfaitement dans son rôle désigné. D'autre part, la finition de surface, qui détermine la texture de la surface de la pièce, peut influencer considérablement les performances et la durée de vie d'un composant.

Cet article de blog abordera les directives complexes des tolérances d'usinage CNC, de la tolérance générale aux tolérances plus strictes exprimées en mm. Et plongez dans les nuances nécessaires pour obtenir une finition de surface parfaite. Attendez-vous à mieux comprendre comment les tolérances bilatérales et unilatérales, ainsi que des termes spécifiques tels que service d'usinage et pièces usinées CNC, jouent un rôle essentiel dans Services d'usinage CNC. À la fin, vous aurez une compréhension globale de l'impact de la tolérance sur le succès de votre projet, vous mettant ainsi sur la voie de l'excellence en matière de fabrication.

Comprendre les tolérances d'usinage CNC

Naviguer dans le monde complexe des tolérances d’usinage CNC dévoile un domaine où la précision est primordiale. Comprendre ses nuances est crucial pour quiconque se lance dans le secteur manufacturier. Les tolérances d'usinage CNC font référence aux limites admissibles de variation des dimensions d'une pièce fabriquée. Il s'agit d'un concept fondamental qui garantit que les pièces s'emboîtent parfaitement dans les assemblages.

Cet aspect du processus de fabrication est régi par des termes tels que tolérance standard, tolérance limite et tolérance bilatérale, qui jouent tous un rôle essentiel dans l'obtention de la qualité et de la fonctionnalité souhaitées des composants. L’importance des tolérances dans l’usinage CNC ne peut être surestimée. Ils influencent directement l'intégrité et les performances du produit final, nécessitant le respect des normes internationales. Et l’application méticuleuse des principes de dimensionnement géométrique et de tolérancement.

Plusieurs facteurs contribuent à déterminer les tolérances dans l'usinage CNC, notamment les capacités de la machine. Les propriétés du matériau travaillé et la complexité de la conception. Les ateliers d'usinage sont constamment confrontés à des défis pour respecter les tolérances d'usinage standard ou obtenir des tolérances d'usinage serrées, ce qui nécessite une compréhension approfondie des types de tolérances et des bandes de tolérance.

L'interaction entre fraisage CNC, les tolérances souhaitées pour la CNC et la tolérance pour l'usinage CNC exigent un équilibre harmonieux, garantissant que les pièces non seulement respectent mais dépassent les tolérances des pièces fixées par les normes internationales. Cet équilibre délicat souligne l’importance de la précision dans la fabrication, où chaque micron compte. Faire des lignes directrices des tolérances d’usinage CNC et de la finition un cadre essentiel pour atteindre l’excellence dans la fabrication.

Types de tolérances d'usinage CNC

Dans le monde complexe de l’usinage CNC, il est primordial de comprendre les directives relatives aux tolérances d’usinage et à la finition. Les tolérances, souvent les héros méconnus de l'usinage de précision, garantissent que les pièces s'emboîtent parfaitement et fonctionnent comme prévu. Ils constituent l’épine dorsale des tolérances standardisées sur les pièces usinées, guidant les ateliers d’usinage CNC dans leur quête de perfection. Examinons les différentes tolérances qui sont essentielles à ce processus.

- Tolérances dimensionnellesfaire référence aux variations acceptables dans les dimensions d'une pièce. Cela inclut les tolérances de base, qui définissent les limites générales ; la taille réelle, qui indique la mesure précise prévue ; et des limites, qui précisent les tailles maximales et minimales autorisées. Ces tolérances aident les ateliers CNC à atteindre des tolérances strictes, garantissant que les pièces répondent exactement à leurs spécifications.

- Tolérances géométriquesapporter une couche supplémentaire de précision, en se concentrant sur la forme et l’orientation des pièces. Des concepts tels que la planéité, le parallélisme et la concentricité garantissent que chaque surface est parfaitement alignée et équilibrée. Ces tolérances sont essentielles pour les pièces qui doivent s'assembler avec précision, soulignant l'importance de déterminer des tolérances qui tiennent compte des écarts géométriques.

- Tolérances de finition de surfaceconcernent l'apparence et la sensation des surfaces des pièces. Ils concernent l'esthétique et la fonctionnalité, affectant la manière dont une pièce interagit avec son environnement et d'autres pièces. Obtenir la bonne finition de surface témoigne de la compétence d’un atelier d’usinage CNC, car cela nécessite une compréhension approfondie des matériaux et des processus d’usinage.

Calcul et spécification des tolérances

Le calcul et la spécification des tolérances sont une étape fondamentale pour assurer le succès des projets d'usinage CNC. Cela implique un équilibre délicat entre les exigences de conception et les capacités de fabrication. Pour garantir que les pièces s’emboîtent parfaitement sans frais inutiles. La clé pour maîtriser les tolérances CNC est de comprendre et d’appliquer judicieusement les bases.

Lignes directrices pour le calcul des tolérances d'usinage :

- Taille de base:Il s'agit de la taille théorique utilisée comme point de référence à partir de laquelle toutes les tolérances sont dérivées.

- Limites:Les tailles maximales et minimales autorisées pour la pièce usinée. Ceux-ci définissent la plage de tolérance.

- Déviation:La différence acceptable entre la dimension réelle produite et la taille de base. Celle-ci peut être positive ou négative et définit le sens de la tolérance.

La spécification des tolérances dans les plans et plans d’usinage CNC nécessite une approche globale. Tout d'abord, il est essentiel de déterminer la fonction de la pièce au sein de l'assemblage afin de trouver la bonne tolérance qui garantit un ajustement sans ingénierie excessive. L'utilisation de normes de tolérance d'usinage, telles que celles décrites dans les normes internationales pour les tolérances d'usinage, permet de sélectionner les tolérances d'usinage typiques utilisées dans l'industrie.

La plage de tolérance et toutes les tolérances requises pour des caractéristiques spécifiques doivent être indiquées sur le plan. Les opérations d'usinage CNC de précision exigent souvent des tolérances plus strictes, alors que l'usinage standard de prototypes et de production peut permettre des plages plus larges. En spécifiant clairement diverses tolérances, y compris les tolérances d'usinage CNC courantes, sur le plan ou le plan, les ingénieurs et les machinistes peuvent sélectionner les processus d'usinage CNC appropriés pour répondre aux exigences de conception.

Obtenir les finitions de surface souhaitées

Obtenir les finitions de surface souhaitées dans l'usinage CNC est un art qui affecte considérablement les performances des pièces. Le choix de l’outillage, des paramètres de coupe et des méthodes de post-traitement jouent un rôle central. L'outillage de précision peut créer des surfaces qui répondent même aux tolérances CNC les plus strictes, essentielles pour les composants hautement fonctionnels.

L'ajustement des paramètres de coupe tels que la vitesse et l'avance garantit l'équilibre entre efficacité et qualité de surface. Le post-traitement, y compris le polissage et le revêtement, affine davantage la finition, offrant à la fois un attrait esthétique et des avantages fonctionnels.

Les tolérances d'usinage courantes sont souvent dictées par l'application de la pièce, les tolérances d'usinage des prototypes et de la production variant pour s'adapter aux tests rapides ou à l'utilisation finale. Pour les entreprises, les options d’usinage entièrement automatisées offrent un délai d’exécution rapide, ce qui est crucial pour respecter les délais des projets.

Cependant, atteindre des tolérances serrées peut nécessiter des configurations spécialisées, ce qui a un impact sur les coûts d'usinage. Comprendre ces dynamiques est essentiel pour optimiser la conception des pièces en termes de performances et de coûts, faisant des tolérances d'usinage un aspect important de toute planification de projet.

Gestion des tolérances et de la finition dans la conception

Comprendre les tolérances et les finitions est primordial lorsque l’on se lance dans l’usinage CNC. Les tolérances constituent souvent la base sur laquelle reposent les conceptions réussies, en particulier dans les environnements CNC restreints où la précision est essentielle. Les tolérances d'usinage courantes telles que les spécifications d'ajustement et de finition sont cruciales pour obtenir les résultats souhaités. En prenant en compte ces aspects dès le début du processus de conception, les concepteurs peuvent facilement optimiser leurs conceptions pour respecter des tolérances strictes.

Différents types de processus d'usinage présentent des défis uniques lorsqu'il s'agit de gérer les tolérances et les finitions. De la CNC au fraisage, chaque processus nécessite une approche nuancée pour garantir des résultats supérieurs. L'adoption du concept de tolérances d'usinage permet des variations tout en maintenant les normes de qualité. En perfectionnant leurs stratégies d'optimisation de la conception, les concepteurs peuvent naviguer dans le paysage complexe de l'usinage CNC avec finesse et efficacité.

Considérations pratiques concernant les tolérances et la finition

La sélection des matériaux est cruciale pour déterminer les tolérances réalisables et l'état de surface dans l'usinage CNC. Différents matériaux ont des propriétés variables qui ont un impact direct sur la précision et l’esthétique de l’usinage. Choisir le bon matériau est essentiel pour répondre aux spécifications de conception et obtenir les résultats souhaités.

Comprendre le rôle des processus d'usinage dans des tolérances serrées et des finitions de haute qualité est essentiel. La sélection du processus d'usinage approprié peut affecter de manière significative la précision et l'attrait visuel du produit final. Tenez compte des implications financières lors de la définition de vos tolérances, car des tolérances plus strictes s'accompagnent souvent de coûts de production plus élevés.

Travailler en étroite collaboration avec un expert du service d'usinage CNC peut vous aider à gérer les complexités de la sélection des matériaux, de la définition des tolérances et des exigences en matière de finition de surface. En explorant une gamme de tolérances serrées et d'options de finition disponibles grâce à l'usinage automatisé pour un délai d'exécution rapide, les concepteurs peuvent facilement optimiser leurs conceptions pour des pièces usinées CNC avec précision.

Contrôle et inspection de la qualité

Le contrôle qualité et l'inspection de l'usinage CNC garantissent que le produit final répond aux normes élevées attendues dans les industries exigeant de la précision, comme l'aérospatiale ou les dispositifs médicaux. Ce processus critique repose sur des méthodes méticuleuses pour mesurer et vérifier les tolérances et les états de surface.

- Utiliser des équipements de pointe, notamment des MMT (machines à mesurer tridimensionnelles) et des profilomètres de surface, pour capturer les détails des pièces usinées.

- Mettre en œuvre des options d'usinage automatisées pour des inspections rapides et fiables qui s'alignent sur des délais d'exécution serrés.

- L'adoption du balayage laser pour une analyse complète des surfaces garantit que les tolérances d'ajustement répondent aux tolérances incroyablement serrées requises.

Le contrôle qualité est essentiel dans l’usinage CNC car il est la clé de voûte pour garantir que les produits sont conformes à des spécifications strictes. Grâce à l'utilisation de différents types de tolérances, de Tournage CNC et du fraisage jusqu'à l'usinage à tolérances serrées, le contrôle qualité maintient l'équilibre entre la variation autorisée et la nécessité de précision.

Ce respect des tolérances d'usinage est important non seulement pour l'ajustement et le fonctionnement des composants, mais également pour garantir que chaque pièce peut résister aux exigences de son application, marquant ainsi la différence entre le succès et l'échec dans les applications critiques.

Conclusion

L’importance des tolérances d’usinage et des états de surface dans l’usinage CNC ne peut être surestimée. L'usinage à tolérances serrées est crucial pour garantir que les composants s'emboîtent parfaitement, tandis que différents types de tolérances CNC, comme géométriques et dimensionnelles, permettent des variations sans compromettre la fonctionnalité.

Atteindre des tolérances incroyablement serrées nécessite précision et expertise dans les processus de tournage et de fraisage CNC. Alors que nous regardons vers l’avenir, la tendance s’oriente vers des options d’usinage automatisées pour des délais d’exécution rapides tout en maintenant des niveaux de qualité élevés.

Cette évolution vers des méthodes de production plus efficaces met en évidence l’importance croissante accordée à l’obtention de résultats optimaux en moins de temps. Avec les progrès technologiques et logiciels, la gestion des tolérances d'usinage et des finitions continuera d'évoluer, offrant aux fabricants de nouvelles opportunités pour améliorer leurs processus et fournir des produits exceptionnels à leurs clients.